Em sua essência, os fornos a vácuo multicâmara resolvem fundamentalmente o gargalo principal dos projetos tradicionais de câmara única: a necessidade de aquecer e resfriar a mesma câmara para cada carga. Ao separar os processos de aquecimento e resfriamento em câmaras dedicadas e especializadas, eles permitem um fluxo de trabalho contínuo que aumenta dramaticamente a produtividade, melhora a eficiência energética e reduz os custos de manutenção a longo prazo.

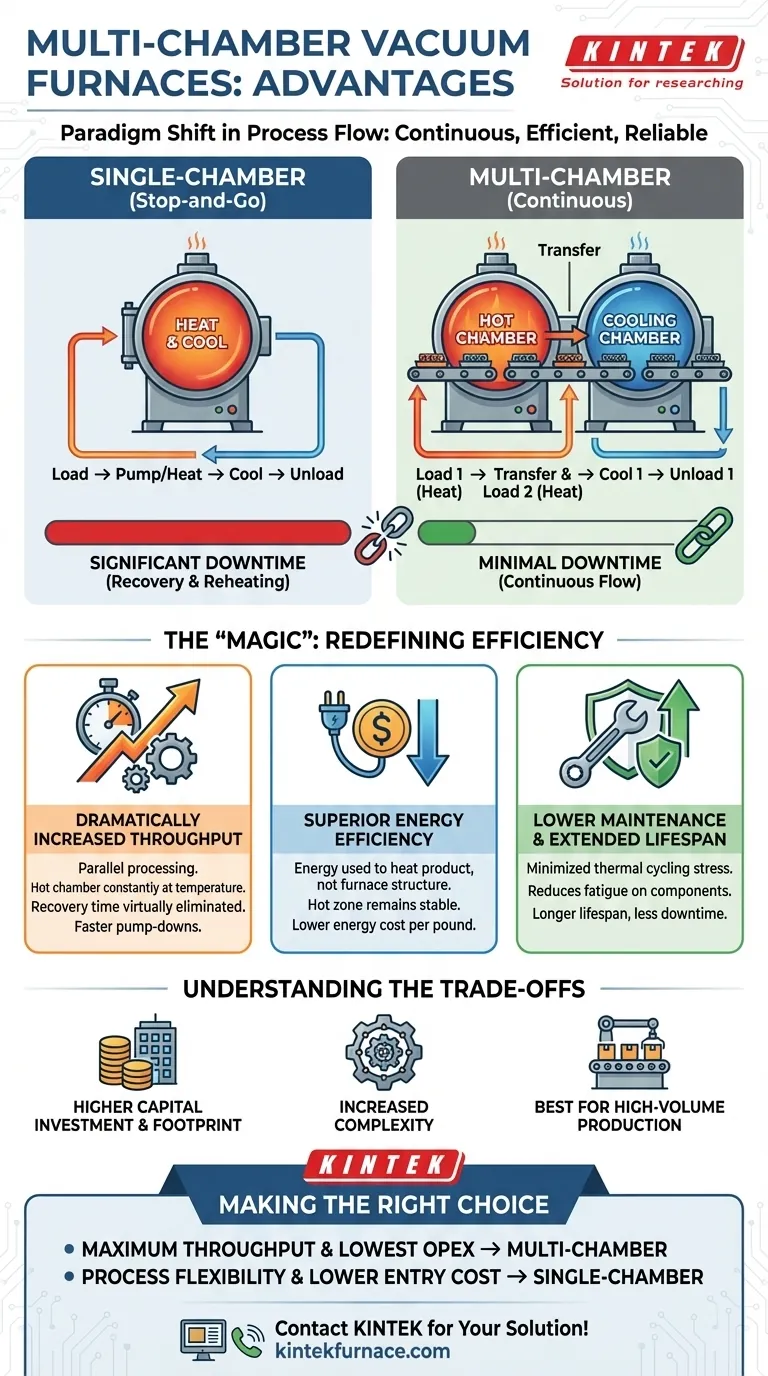

A vantagem central não é apenas uma melhoria incremental; é uma mudança de paradigma no fluxo do processo. Ao passar de um processo em lote (aquecer, depois resfriar) para um processo paralelo (aquecer uma carga enquanto outra resfria), os fornos multicâmara transformam uma operação de para e anda em uma linha de montagem industrial contínua.

Como os Fornos Multicâmara Redefinem a Eficiência

A "mágica" de um sistema multicâmara reside em sua separação lógica de tarefas. Em vez de uma câmara realizando cada etapa, módulos especializados lidam com cada fase do processo de tratamento térmico, criando um sistema muito mais eficiente e robusto.

O Princípio Central: Paralelização de Processos

Um forno de câmara única deve completar um ciclo térmico completo para cada carga: bombear vácuo, aquecer, manter e depois resfriar. Toda a estrutura do forno suporta este ciclo, criando um tempo de inatividade significativo onde nenhum trabalho produtivo é realizado.

Os fornos multicâmara eliminam esse tempo perdido. Uma carga é aquecida em uma câmara quente dedicada, e depois transferida para uma câmara de resfriamento ou têmpera separada, permitindo que a próxima carga entre imediatamente na zona quente.

Benefício 1: Aumento Dramático da Produtividade

Este processamento paralelo é a chave para uma maior produtividade. Ao manter a câmara quente constantemente na temperatura e pronta para a próxima carga, o "tempo de recuperação" entre os lotes é praticamente eliminado.

Os tempos de bombeamento de vácuo também são encurtados porque a câmara quente pode permanecer sob vácuo. Este fluxo contínuo reduz significativamente o tempo total de processamento por peça e aumenta a produção total do forno.

Benefício 2: Eficiência Energética Superior

Em um projeto de câmara única, enormes quantidades de energia são desperdiçadas reaquecendo o isolamento e os componentes estruturais do forno de um estado resfriado para cada carga.

Um projeto multicâmara mantém a zona quente consistentemente quente. A energia é usada principalmente para aquecer o produto em si, não todo o aparelho do forno, levando a um custo de energia muito menor por quilo de material processado.

Benefício 3: Maior Vida Útil dos Componentes e Menor Manutenção

A constante expansão e contração do ciclo térmico é a principal causa de fadiga e falha em componentes do forno como elementos de aquecimento, fixações e isolamento.

Ao manter uma temperatura estável na câmara quente, um forno multicâmara minimiza esse estresse. Isso resulta em uma vida útil significativamente mais longa para os componentes críticos e uma redução acentuada nos custos de manutenção e tempo de inatividade.

Compreendendo as Desvantagens

Embora as vantagens sejam convincentes, um sistema multicâmara não é a solução universal. Reconhecer as desvantagens é fundamental para tomar uma decisão informada.

Maior Investimento de Capital Inicial

Um forno multicâmara é um equipamento mais complexo. Ele envolve várias câmaras, mecanismos de transferência a vácuo e automação sofisticada, resultando em um custo inicial mais alto em comparação com uma unidade de câmara única.

Maior Complexidade e Espaço Ocupado

A natureza avançada do sistema significa mais peças móveis e sistemas de controle mais complexos. Ele também requer uma pegada física maior no chão de fábrica para acomodar as múltiplas câmaras e linhas de transferência.

Mais Adequado para Produção de Alto Volume

Os ganhos de eficiência de um forno multicâmara são mais pronunciados em corridas de produção de alto volume e padronizadas. Para uma oficina que processa muitos lotes pequenos e personalizados diferentes com parâmetros de processo variados, o tempo de configuração pode anular algumas das vantagens de produtividade.

Fazendo a Escolha Certa para Sua Operação

A decisão entre um forno de câmara única e um forno multicâmara depende inteiramente dos seus objetivos operacionais específicos e do volume de produção.

- Se seu foco principal é a máxima produtividade para um produto consistente: Um forno multicâmara é a escolha definitiva para alcançar fluxo contínuo e o menor custo possível por peça.

- Se seu foco principal é a redução de custos operacionais (OpEx) a longo prazo: As significativas economias de energia e as menores necessidades de manutenção de um projeto multicâmara proporcionarão um forte retorno sobre o investimento inicial ao longo do tempo.

- Se seu foco principal é a flexibilidade do processo para trabalhos variados e de baixo volume: Um forno de câmara única mais simples e menos caro pode oferecer uma solução mais prática com uma barreira de entrada menor.

Em última análise, a escolha da tecnologia de forno certa exige uma clara compreensão das suas necessidades de processo e objetivos financeiros.

Tabela Resumo:

| Vantagem | Benefício Chave |

|---|---|

| Produtividade Aumentada | O processamento paralelo elimina o tempo de inatividade, permitindo fluxo de trabalho contínuo |

| Eficiência Energética Superior | Câmara quente estável reduz o desperdício de energia, diminuindo o custo por peça |

| Custos de Manutenção Mais Baixos | A ciclagem térmica minimizada prolonga a vida útil dos componentes |

Pronto para transformar a eficiência do seu laboratório com soluções avançadas de fornos? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer a diversos laboratórios soluções de fornos de alta temperatura, incluindo fornos mufla, tubulares, rotativos, a vácuo e atmosfera, e sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como nossos fornos a vácuo multicâmara podem aumentar sua produtividade e reduzir custos!

Guia Visual

Produtos relacionados

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Que preparativos são necessários antes de iniciar um forno tubular multizona? Garanta a Segurança e a Precisão no Seu Laboratório

- Como os fornos tubulares multizona melhoram a eficiência do laboratório? Aumente o Rendimento com Processamento Paralelo

- Como os fornos tubulares multizona são aplicados na pesquisa biomédica? Desbloqueando a Engenharia Avançada de Biomateriais

- Quais são as vantagens das zonas de temperatura controladas individualmente em fornos multizona? Desvende Gradientes Térmicos de Precisão

- Como os fornos tubulares multizona são usados em pesquisa de cerâmica, metalurgia e vidro? Desbloqueie o Controle Térmico Preciso para Materiais Avançados