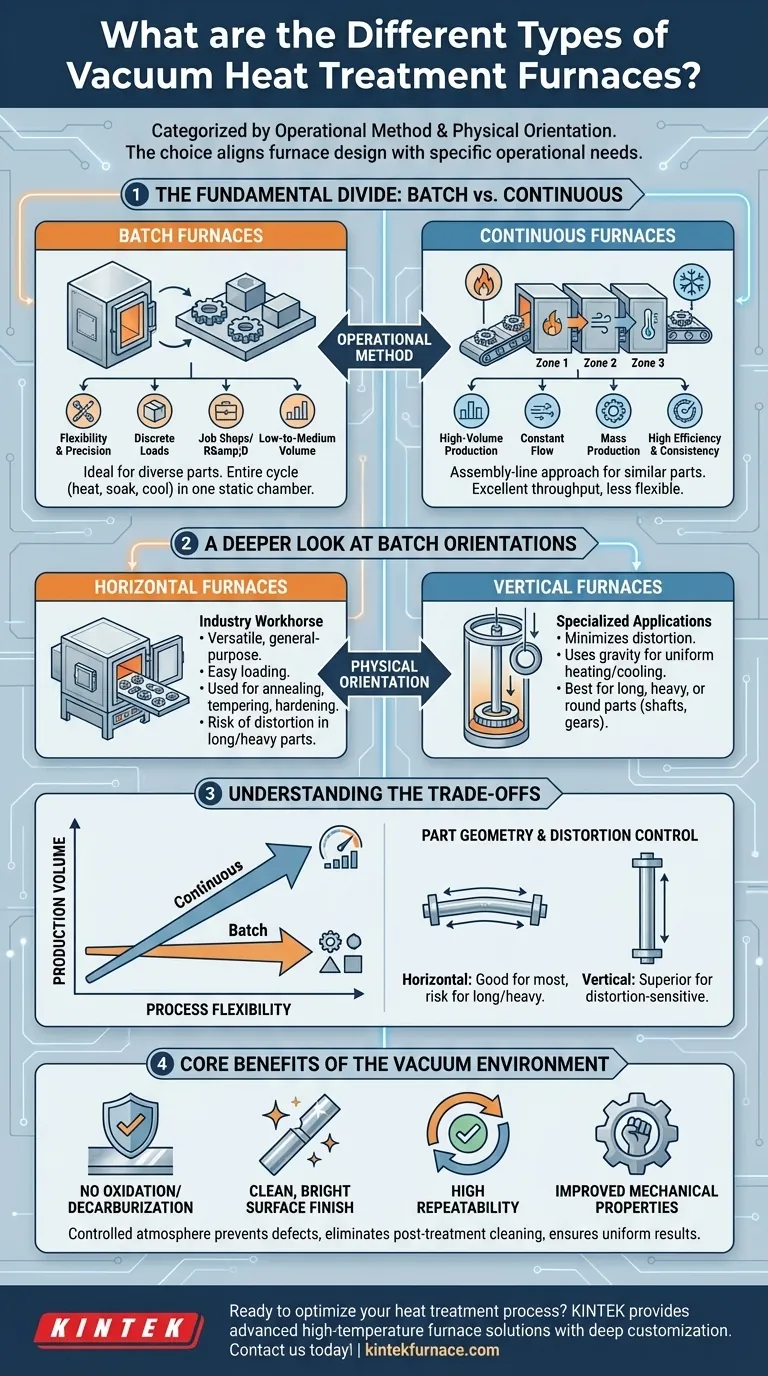

Essencialmente, os fornos de tratamento térmico a vácuo são categorizados pelo seu método operacional e orientação física. Os principais tipos são fornos de batelada horizontais e verticais, projetados para cargas discretas, e fornos contínuos ou semicontínuos, construídos para linhas de produção de alto volume. Cada design é projetado para atender a requisitos específicos de geometria da peça, escala de produção e o resultado metalúrgico desejado.

A escolha de um forno a vácuo é menos sobre encontrar um único tipo "melhor" e mais sobre alinhar o design do forno com suas necessidades operacionais específicas. A decisão fundamental é entre a flexibilidade do processamento em batelada e a eficiência da produção contínua, refinada pela geometria e requisitos de manuseio da peça.

A Divisão Fundamental: Batelada vs. Contínuo

A distinção mais significativa entre os tipos de fornos a vácuo é como eles processam os materiais — seja em grupos discretos (batelada) ou em um fluxo constante (contínuo).

Fornos de Batelada: Para Flexibilidade e Precisão

Fornos de batelada processam uma carga distinta de peças de cada vez. Isso os torna excepcionalmente versáteis para manusear uma ampla variedade de tamanhos, formas e tipos de materiais de peças.

Eles são a escolha ideal para oficinas de serviços, pesquisa e desenvolvimento ou ambientes de produção com requisitos diversos ou de baixo a médio volume. O ciclo completo de tratamento térmico — aquecimento, manutenção (soaking) e resfriamento — é realizado na carga estática dentro da câmara.

Fornos Contínuos: Para Produção de Alto Volume

Fornos contínuos são projetados para produção em massa de peças semelhantes ou idênticas. As peças movem-se através de uma série de câmaras, cada uma dedicada a uma etapa específica do processo de tratamento térmico.

Esta abordagem de linha de montagem oferece alto rendimento e excelente consistência de processo. No entanto, requer um investimento inicial significativo e é menos flexível para acomodar diferentes tipos de peças ou ciclos de processo.

Um Olhar Mais Detalhado Sobre as Orientações dos Fornos

Dentro da categoria de fornos de batelada, a orientação física — horizontal ou vertical — desempenha um papel crucial no manuseio da peça e na qualidade final.

Fornos Horizontais: O Cavalo de Batalha da Indústria

Fornos a vácuo horizontais são o tipo mais comum. As peças são carregadas em bandejas, cestos ou dispositivos de fixação e movidas horizontalmente para a câmara de aquecimento.

Esta configuração é uma solução versátil de propósito geral, adequada para uma vasta gama de formas e tamanhos de peças. Sua facilidade de carregamento e design robusto a tornam a escolha padrão para muitas aplicações de tratamento térmico, como recozimento, revenimento e têmpera.

Fornos Verticais: Para Aplicações Especializadas

Fornos verticais carregam peças por cima ou por baixo. Este design é especializado para peças onde minimizar a distorção é fundamental.

Peças longas e esguias (como eixos ou trens de pouso), componentes pesados ou peças simétricas e redondas (como anéis e engrenagens) se beneficiam de serem suspensas ou suportadas verticalmente. Esta orientação utiliza a gravidade a seu favor, garantindo aquecimento e resfriamento uniformes, ao mesmo tempo que evita o arqueamento ou distorção que poderiam ocorrer em um forno horizontal.

Compreendendo as Compensações (Trade-offs)

A seleção do forno correto envolve equilibrar prioridades concorrentes. Não há uma única solução que seja ideal para todos os cenários.

Volume de Produção vs. Flexibilidade de Processo

Fornos contínuos oferecem eficiência incomparável para produção padronizada de alto volume, mas são inflexíveis.

Fornos de batelada fornecem máxima flexibilidade de processo, permitindo que você execute diferentes peças e ciclos um após o outro, mas com menor rendimento geral.

Geometria da Peça e Controle de Distorção

Fornos horizontais são excelentes para a maioria das aplicações, mas podem levar à distorção em peças longas ou pesadas que não são adequadamente suportadas.

Fornos verticais são a escolha superior para peças sensíveis à distorção, garantindo estabilidade dimensional para componentes críticos, embora sejam frequentemente mais complexos de carregar e integrar.

Benefícios Principais do Ambiente a Vácuo

Independentemente do tipo de forno, operar a vácuo proporciona vantagens distintas. A atmosfera controlada previne oxidação e descarbonetação em altas temperaturas.

Isso resulta em um acabamento de superfície limpo e brilhante e elimina a necessidade de limpeza pós-tratamento. O processo também garante alta repetibilidade, propriedades uniformes do material e desempenho mecânico aprimorado.

Fazendo a Escolha Certa para Sua Aplicação

Sua escolha deve ser impulsionada por seu objetivo operacional principal. Analise suas necessidades de produção em relação aos pontos fortes de cada tipo de forno.

- Se seu foco principal for produção padronizada de alto volume: Um forno contínuo é a solução mais eficiente e consistente.

- Se seu foco principal for flexibilidade de processo para peças e tamanhos de lote variados: Um forno de batelada horizontal oferece o melhor equilíbrio entre versatilidade e desempenho.

- Se seu foco principal for minimizar a distorção em peças longas, redondas ou pesadas: Um forno de batelada vertical fornece o controle necessário para aplicações críticas.

Ao combinar a arquitetura do forno com seu processo específico e metas de produção, você pode garantir qualidade, eficiência e custo-benefício ideais.

Tabela Resumo:

| Tipo | Principais Recursos | Melhor Para |

|---|---|---|

| Fornos de Batelada | Flexível, processa cargas discretas | Oficinas de serviços, P&D, volume baixo a médio |

| Fornos Contínuos | Alto rendimento, processamento consistente | Produção em massa de peças semelhantes |

| Fornos Horizontais | Versátil, fácil carregamento | Aplicações de propósito geral, vários formatos |

| Fornos Verticais | Minimiza distorção, utiliza gravidade | Peças longas, pesadas ou redondas |

Pronto para otimizar seu processo de tratamento térmico? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos de Muffle, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos precisamente aos seus requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aprimorar a eficiência e os resultados do seu laboratório!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

As pessoas também perguntam

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento