Um forno de grafitização a vácuo é definido por seu design integrado, que permite a transformação em alta temperatura de materiais de carbono em grafite cristalino em um ambiente livre de contaminação. Suas principais características incluem um sistema de aquecimento robusto capaz de atingir mais de 2800°C, um sistema de vácuo de alto desempenho para garantir a pureza, isolamento especializado para gerenciar o calor extremo e um sistema de controle sofisticado para precisão e uniformidade do processo.

Um forno de grafitização a vácuo não é apenas uma coleção de componentes de alta temperatura; é um sistema projetado. Seu design prioriza o controle preciso do calor e da atmosfera para atingir estruturas cristalinas específicas de alta pureza em materiais à base de carbono.

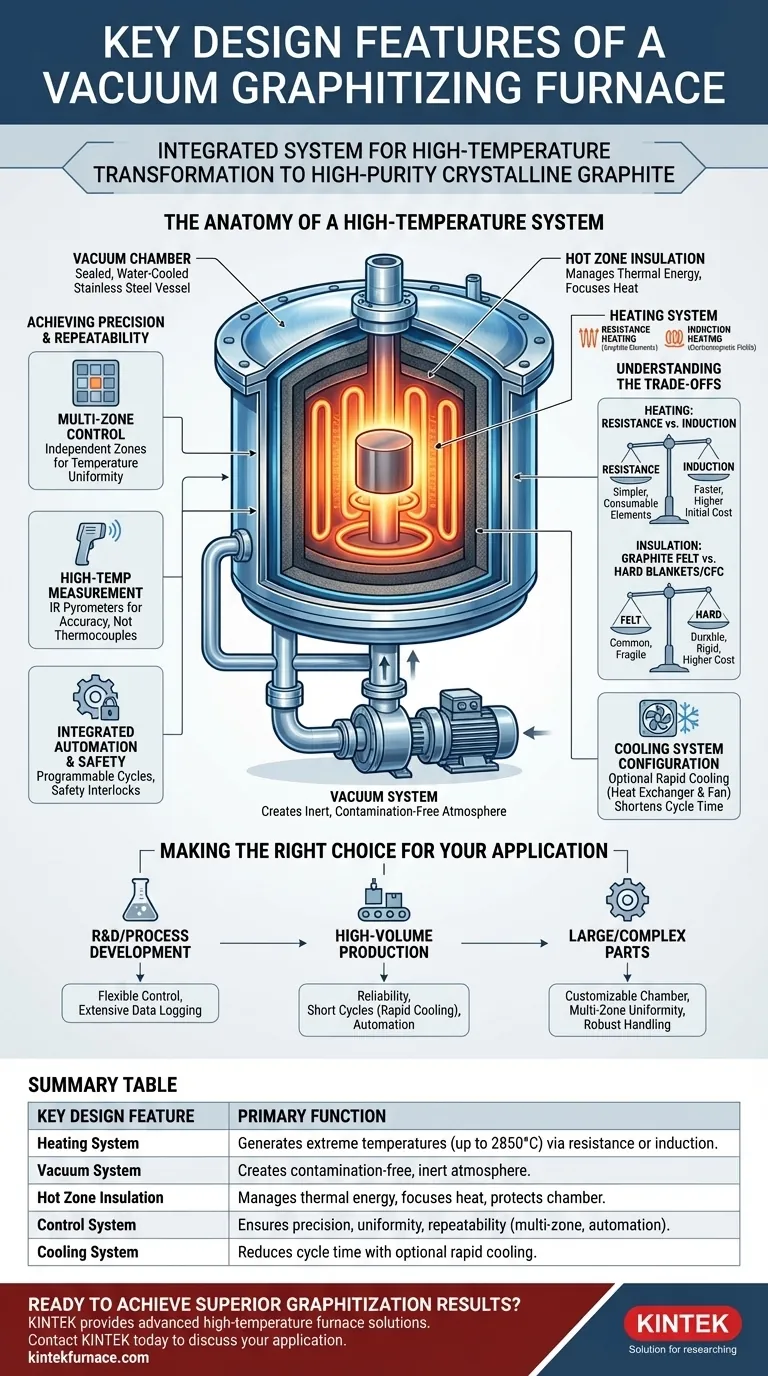

A Anatomia de um Sistema de Alta Temperatura

Para entender um forno de grafitização a vácuo, você deve vê-lo como um conjunto de subsistemas interativos, cada um projetado para resolver um desafio específico relacionado ao processo de grafitização.

A Câmara de Vácuo: O Ambiente Controlado

O corpo do forno, ou câmara de vácuo, é o recipiente selado onde todo o processo ocorre. É tipicamente uma estrutura de parede dupla, resfriada a água, feita de aço inoxidável ou outras ligas duráveis.

Sua função principal é conter o vácuo e fornecer um invólucro estável e estruturalmente sólido que possa suportar as imensas diferenças térmicas e de pressão.

O Sistema de Aquecimento: Gerando Temperaturas Extremas

O coração do forno é seu sistema de aquecimento, que deve atingir de forma confiável temperaturas de até 2850°C. Dois métodos principais são usados.

Elementos de aquecimento por resistência, frequentemente feitos de grafite de alta pureza, são comuns. Uma corrente elétrica é passada através desses elementos, gerando calor radiante intenso.

O aquecimento por indução de frequência intermediária é uma alternativa onde campos eletromagnéticos são usados para aquecer um susceptor de grafite, que então irradia calor para a peça de trabalho.

A Zona Quente: Gerenciando a Energia Térmica

Cercando os elementos de aquecimento e a peça de trabalho está a zona quente. Este é um pacote de isolamento crítico projetado para manter o calor extremo focado no produto e proteger a câmara do forno.

Este isolamento é tipicamente feito de camadas de compósito de fibra de carbono (CFC), feltro de grafite ou mantas de isolamento rígidas, todos escolhidos por sua baixa condutividade térmica e estabilidade em temperaturas extremas.

O Sistema de Vácuo: Garantindo a Pureza do Material

O processo de grafitização requer uma atmosfera inerte, livre de oxigênio e outros gases reativos que danificariam o produto em altas temperaturas. O sistema de vácuo é responsável por criar esse ambiente.

É tipicamente um sistema multiestágio, usando bombas mecânicas para atingir um vácuo bruto e, em seguida, bombas moleculares ou de difusão para atingir os altos níveis de vácuo necessários para o processamento. Isso garante que a desgaseificação do material seja a única fonte significativa de pressão interna.

Alcançando Precisão e Repetibilidade

A diferença entre um forno básico e um sistema avançado de grafitização reside na precisão de suas capacidades de controle e medição.

Controle Multizona para Uniformidade de Temperatura

Para garantir que toda a peça de trabalho se grafite uniformemente, o forno é dividido em múltiplas zonas de aquecimento. Cada zona tem sua própria fonte de alimentação e loop de controle independentes.

Este controle multizona permite que o sistema compense gradientes térmicos e garanta uniformidade de temperatura consistente em peças muito grandes ou complexas.

Medição de Alta Temperatura para Precisão

Termopares padrão falham nas temperaturas extremas de grafitização. Portanto, esses fornos dependem de pirômetros infravermelhos de alta temperatura.

Esses sensores ópticos sem contato medem a radiação térmica emitida pela peça de trabalho ou elementos de aquecimento, fornecendo dados de temperatura precisos e confiáveis ao sistema de controle sem serem consumidos pelo calor.

Automação e Segurança Integradas

Sistemas modernos integram todos os subsistemas – aquecimento, vácuo e resfriamento – em um único controlador automatizado. Isso permite ciclos de processo repetíveis e programáveis.

Intertravamentos de segurança cruciais, como corte automático de energia quando a porta do forno é aberta, são recursos padrão para proteger operadores e equipamentos.

Compreendendo as Trocas

O design de um forno envolve o equilíbrio entre desempenho, custo e objetivos operacionais. Diferentes escolhas nos componentes principais levam a diferentes resultados.

Aquecimento por Resistência vs. Indução

O aquecimento por resistência é geralmente mais simples e econômico para uma ampla gama de tamanhos de fornos. No entanto, os elementos de aquecimento são consumíveis e eventualmente precisarão ser substituídos.

O aquecimento por indução pode oferecer taxas de aquecimento mais rápidas e não possui elementos consumíveis da mesma forma, mas o custo de capital inicial e a complexidade do sistema de fonte de energia podem ser maiores.

Seleção do Material de Isolamento

A escolha do isolamento afeta a eficiência térmica e a longevidade do forno. O feltro de grafite é uma escolha comum e eficaz, mas pode ser frágil.

Mantas de isolamento rígidas ou painéis de CFC oferecem maior rigidez estrutural e durabilidade, o que pode ser crítico ao processar cargas muito grandes ou pesadas, mas geralmente vêm com um custo mais alto.

Configuração do Sistema de Resfriamento

Embora não faça parte do processo de aquecimento, o sistema de resfriamento é crítico para o tempo de ciclo. Um sistema opcional de resfriamento rápido, que usa um trocador de calor e um ventilador interno para circular gás inerte como argônio ou nitrogênio, pode encurtar drasticamente o tempo necessário antes que o forno possa ser descarregado. Este é um recurso chave para ambientes de produção.

Fazendo a Escolha Certa para Sua Aplicação

O design ideal do forno é ditado inteiramente pelo seu objetivo final, seja para pesquisa de materiais ou fabricação de alto volume.

- Se o seu foco principal é o desenvolvimento de processos ou pesquisa: Priorize um forno com um sistema de controle altamente flexível, registro extensivo de dados e a capacidade de modificar facilmente os perfis de aquecimento.

- Se o seu foco principal é a produção de alto volume: Enfatize a confiabilidade, tempos de ciclo curtos (exigindo um sistema de resfriamento eficiente) e automação avançada para garantir a repetibilidade com mínima intervenção do operador.

- Se o seu foco principal é o processamento de peças ultragrandes ou complexas: Concentre-se em dimensões de câmara personalizáveis, uniformidade de temperatura multizona comprovada e um sistema robusto de manuseio de materiais.

Em última análise, o forno de grafitização a vácuo certo é aquele cujas características de design se alinham diretamente com as propriedades específicas do material e os objetivos de produção que você precisa alcançar.

Tabela Resumo:

| Característica Principal do Design | Função Primária |

|---|---|

| Sistema de Aquecimento | Gera temperaturas extremas (até 2850°C) via aquecimento por resistência ou indução. |

| Sistema de Vácuo | Cria uma atmosfera inerte e livre de contaminação para processamento de alta pureza. |

| Isolamento da Zona Quente | Gerencia a energia térmica, focando o calor na peça de trabalho e protegendo a câmara. |

| Sistema de Controle | Garante precisão, uniformidade de temperatura e repetibilidade com controle multizona e automação. |

| Sistema de Resfriamento | Reduz o tempo de ciclo com resfriamento rápido opcional para eficiência de produção. |

Pronto para alcançar resultados superiores de grafitização?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos.

Seja seu foco em P&D, produção de alto volume ou processamento de peças complexas, nossos especialistas podem projetar um forno de grafitização a vácuo adaptado ao seu material específico e objetivos de produção. Entre em contato com a KINTEL hoje para discutir sua aplicação e descobrir a solução certa para você.

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Por que os fornos a vácuo são usados para o reaquecimento de amostras após um tratamento de borodização? Mantenha a tenacidade do núcleo

- Por que as fixações e suportes de grafite são importantes em fornos a vácuo? Desbloqueie Precisão & Durabilidade

- Qual é o significado do vácuo em relação aos componentes de grafite em fornos? Prevenir a Oxidação para Temperaturas Extremas

- Qual é o mecanismo e o efeito dos filmes finos de NiTi pós-recozidos em um forno a vácuo? Desbloqueie a Superelasticidade

- Por que o grafite é econômico para fornos a vácuo? Maximizando o ROI e a Eficiência a Longo Prazo