Em resumo, o vácuo é essencial porque protege os componentes de grafite do forno de serem destruídos pela oxidação. Nas temperaturas extremas dentro de um forno, o grafite reage agressivamente com o oxigênio, fazendo com que se degrade e falhe rapidamente. O vácuo remove o oxigênio, permitindo que o grafite mantenha sua integridade estrutural e desempenhe sua função.

A relação é simples: o grafite é um material excepcional para altas temperaturas com uma fraqueza crítica — a oxidação. Um ambiente de vácuo neutraliza essa fraqueza, liberando todo o potencial do grafite para aplicações de temperaturas extremas.

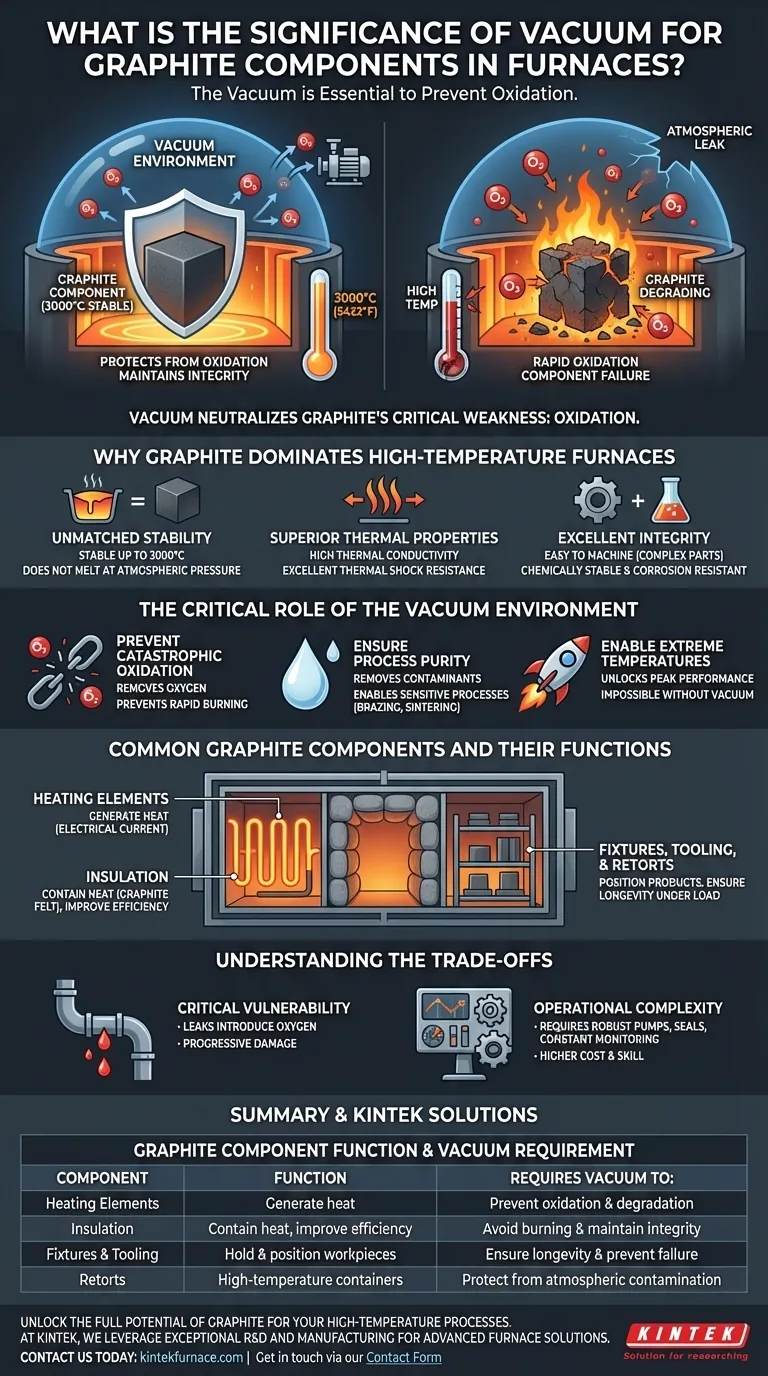

Por Que o Grafite Domina os Fornos de Alta Temperatura

Para entender a importância do vácuo, devemos primeiro apreciar por que o grafite é o material de escolha para as partes mais quentes de um forno. Suas propriedades o tornam unicamente adequado para esses ambientes exigentes.

Estabilidade Inigualável em Altas Temperaturas

O grafite não derrete à pressão atmosférica; ele sublima. Ele pode suportar temperaturas de forma estável até 3000°C (5432°F) em vácuo ou atmosfera inerte, superando em muito os limites da maioria dos metais.

Propriedades Térmicas Superiores

O grafite possui alta condutividade térmica, permitindo que distribua o calor uniformemente. Isso é crítico para elementos de aquecimento e garante uma temperatura uniforme dentro da zona quente do forno.

Ele também tem uma resistência excepcionalmente forte ao choque térmico, o que significa que pode suportar ciclos rápidos de aquecimento e resfriamento sem rachar ou falhar.

Excelente Integridade Mecânica e Química

O grafite é relativamente fácil de usinar, permitindo a criação de componentes complexos como acessórios, suportes e elementos de aquecimento especializados. Também é quimicamente estável e resistente à corrosão de muitas substâncias.

O Papel Crítico do Ambiente de Vácuo

Embora o grafite seja quase perfeito para o calor, ele é vulnerável à atmosfera. É aqui que o vácuo se torna o parceiro indispensável.

Prevenção da Oxidação Catastrófica

A função principal do vácuo é remover o oxigênio. Em altas temperaturas, o grafite reage com o oxigênio em um processo de oxidação rápida — em termos simples, ele queima.

A falha em manter um vácuo adequado levará à rápida destruição de elementos de aquecimento, isolamento e acessórios de grafite caros.

Garantia da Pureza do Processo

Além de proteger os componentes do forno, o vácuo também remove outros gases atmosféricos e contaminantes. Isso cria um ambiente puro, que é crítico para processos metalúrgicos sensíveis como brasagem, sinterização e tratamento térmico, prevenindo reações indesejadas com a peça de trabalho.

Permitindo Temperaturas Extremas

A combinação de grafite e vácuo permite que os fornos atinjam temperaturas que seriam impossíveis de outra forma. Sem o vácuo, os componentes de grafite oxidariam e falhariam muito antes de atingirem suas capacidades de temperatura máxima.

Componentes Comuns de Grafite e Suas Funções

Você encontrará grafite usado para várias partes-chave dentro de um forno a vácuo, cada uma aproveitando suas propriedades únicas.

Elementos de Aquecimento

Esses componentes geram calor quando uma corrente elétrica passa por eles. A baixa resistividade e a alta estabilidade térmica do grafite o tornam um material ideal.

Isolamento

Pacotes de feltro de grafite são usados como isolamento de alto desempenho. Eles cercam a zona quente, contendo o calor intenso e melhorando a eficiência energética do forno.

Acessórios, Ferramentas e Retortas

São as prateleiras, suportes e recipientes que posicionam o produto a ser tratado termicamente. A resistência do grafite em altas temperaturas garante que esses acessórios não deformem ou falhem sob carga.

Compreendendo as Desvantagens

O sistema grafite-vácuo é poderoso, mas sua eficácia depende da manutenção de um delicado equilíbrio.

A Vulnerabilidade Crítica a Vazamentos

A integridade de todo o sistema depende da qualidade do vácuo. Mesmo um pequeno vazamento de ar pode introduzir oxigênio suficiente para causar danos significativos e progressivos aos componentes de grafite, especialmente durante ciclos de alta temperatura.

Complexidade Operacional

Operar e manter um forno a vácuo é mais complexo do que um forno atmosférico. Requer bombas de vácuo robustas, vedações precisas e monitoramento constante para garantir que o ambiente permaneça livre de oxigênio. Isso adiciona uma camada de custo operacional e requer habilidades técnicas específicas.

Fazendo a Escolha Certa para o Seu Processo

Compreender essa relação entre material e ambiente é fundamental para o sucesso operacional.

- Se o seu foco principal é atingir temperaturas extremas (acima de 2000°C): Um forno a vácuo de grafite é essencial, pois a integridade do material depende inteiramente do ambiente livre de oxigênio.

- Se o seu foco principal é a longevidade dos componentes e a relação custo-benefício: Manter um vácuo de alta qualidade é o fator mais importante para preservar seus componentes de grafite e evitar substituições caras.

- Se o seu foco principal é a pureza e repetibilidade do processo: O vácuo é inegociável para remover contaminantes atmosféricos que podem comprometer aplicações sensíveis como brasagem aeroespacial ou sinterização de implantes médicos.

Dominar seu sistema de vácuo é a chave para liberar o desempenho inigualável do grafite em altas temperaturas.

Tabela Resumo:

| Componente de Grafite | Função | Requer Vácuo Para: |

|---|---|---|

| Elementos de Aquecimento | Gerar calor via corrente elétrica | Prevenir oxidação e degradação rápida |

| Isolamento (Feltro de Grafite) | Conter calor, melhorar a eficiência | Evitar queima e manter a integridade |

| Acessórios e Ferramentas | Segurar e posicionar peças de trabalho | Garantir longevidade e prevenir falhas |

| Retortas | Atuar como recipientes de alta temperatura | Proteger contra contaminação atmosférica |

Desbloqueie todo o potencial do grafite para seus processos de alta temperatura. Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções avançadas de fornos adaptadas às suas necessidades exclusivas. Nossa linha de produtos — incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD — é apoiada por profundas capacidades de personalização para garantir que seus componentes de grafite operem de forma confiável em temperaturas extremas. Entre em contato conosco hoje para discutir como nossa experiência pode aumentar a eficiência e a pureza do processo do seu laboratório. Entre em contato através do nosso Formulário de Contato

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Por que os fornos a vácuo são usados para o reaquecimento de amostras após um tratamento de borodização? Mantenha a tenacidade do núcleo

- Por que o grafite é econômico para fornos a vácuo? Maximizando o ROI e a Eficiência a Longo Prazo

- Qual é a função principal de um forno de grafite a vácuo? Atingir Pureza de Material em Temperaturas Extremas

- Por que a grafite é um material preferencial para elementos de aquecimento em fornos a vácuo de alta temperatura?

- Qual é a principal aplicação dos fornos de tratamento térmico a vácuo na indústria aeroespacial? Aprimore o Desempenho dos Componentes com Precisão