Em essência, os fornos a vácuo modernos alcançam uma eficiência energética superior através de uma combinação de três estratégias principais. Eles aproveitam o isolamento avançado para reter o calor, usam controles de energia inteligentes como os Drives de Frequência Variável (VFDs) para otimizar o uso de eletricidade e aproveitam as propriedades físicas inerentes do vácuo para eliminar a perda de calor de gases atmosféricos.

A verdadeira eficiência de um forno a vácuo vai além de apenas reduzir o consumo de energia. Ela decorre de uma abordagem holística que minimiza o desperdício térmico, otimiza o fornecimento de energia e, crucialmente, melhora a qualidade final do produto, o que reduz o retrabalho e a sucata que consomem muita energia.

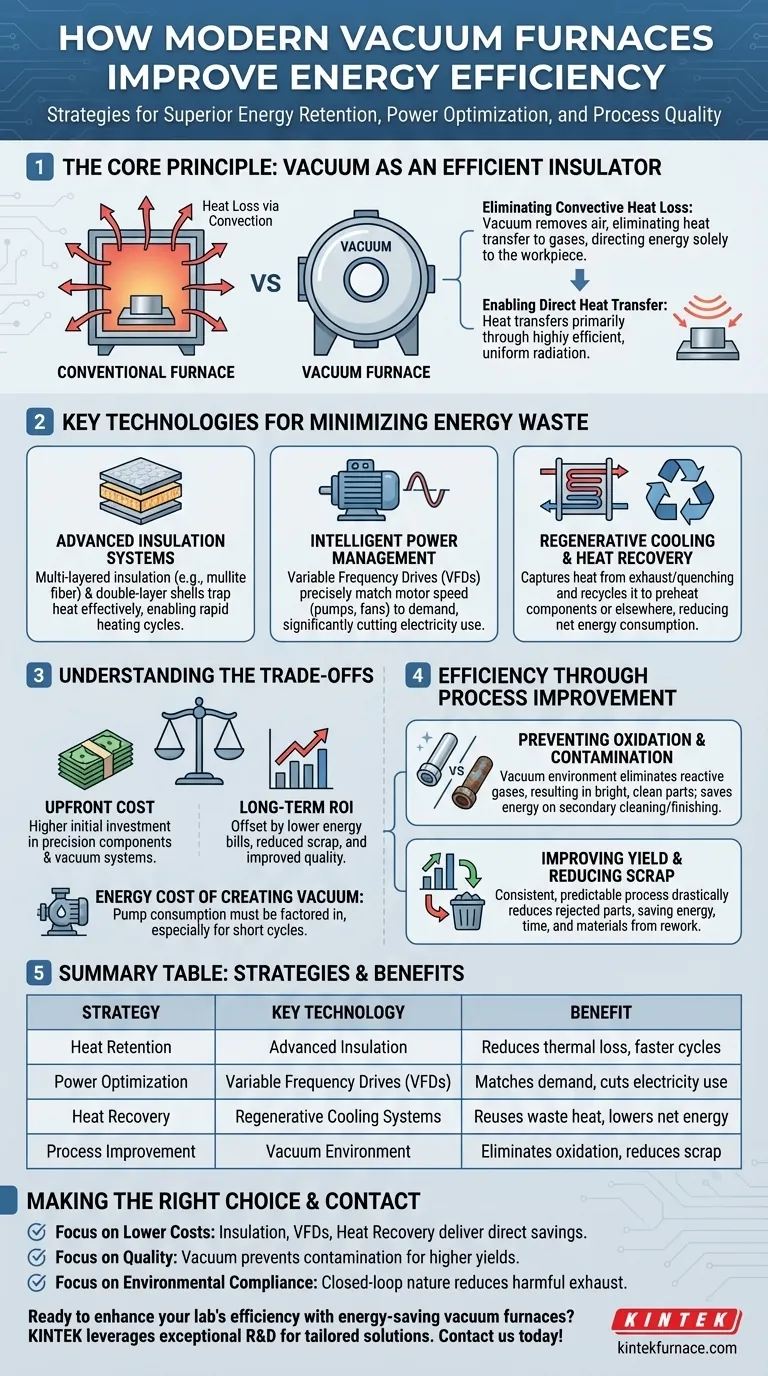

O Princípio Fundamental: Por que um Vácuo é Inerentemente Eficiente

Um vácuo não é apenas um espaço vazio; é um poderoso isolante. Ao remover o ar e outros gases, um forno a vácuo altera fundamentalmente o comportamento do calor, criando um ambiente excepcionalmente eficiente para o processamento térmico.

Eliminando a Perda de Calor por Convecção

Em um forno convencional, uma quantidade significativa de energia é desperdiçada aquecendo o ar circundante, que então transporta esse calor para longe por convecção.

Um vácuo quase elimina esse modo de transferência de calor. Sem moléculas de gás para aquecer, a energia não é perdida para a atmosfera dentro da câmara, permitindo que seja direcionada exclusivamente para a peça de trabalho.

Permitindo a Transferência Direta de Calor

Com a convecção removida da equação, o calor é transferido principalmente por radiação dos elementos de aquecimento.

Essa transferência de energia direta e em linha de visão é altamente eficiente e uniforme, garantindo que a peça aqueça rapidamente e de forma homogênea, sem desperdiçar energia em um meio intermediário como o ar.

Tecnologias Chave para Minimizar o Desperdício de Energia

Os fornos modernos são sistemas projetados onde cada componente é pensado para evitar a fuga de energia. Essa eficiência é alcançada através de vários avanços tecnológicos chave.

Sistemas de Isolamento Avançados

Para reter o calor de forma eficaz, os fornos utilizam sistemas de isolamento multicamadas. Materiais como fibra de mulita policristalina de alta qualidade oferecem baixa condutividade térmica, permitindo ciclos de aquecimento rápidos enquanto conservam energia.

Os projetos frequentemente incorporam camadas duplas na carcaça do forno com resfriamento a ar entre elas. Isso cria uma barreira isolante adicional, reduzindo ainda mais a perda de calor para o ambiente circundante.

Gerenciamento Inteligente de Energia

Equipamentos auxiliares como bombas e ventiladores de resfriamento podem ser grandes fontes de consumo de energia. Drives de Frequência Variável (VFDs) são usados para corresponder precisamente a velocidade do motor desses componentes à demanda exata do ciclo do processo.

Em vez de funcionar em potência máxima continuamente, os VFDs diminuem a velocidade durante períodos de menor demanda, reduzindo significativamente o consumo de eletricidade sem comprometer o desempenho.

Resfriamento Regenerativo e Recuperação de Calor

O ciclo de resfriamento também apresenta uma oportunidade para economia de energia. Sistemas de resfriamento regenerativo capturam o calor dos gases de exaustão ou do meio de têmpera.

Essa energia térmica recuperada pode então ser reciclada para pré-aquecer componentes ou usada em outras partes da instalação, reduzindo o consumo total de energia líquida de todo o processo.

Entendendo as Compensações

Embora altamente eficiente, um forno a vácuo é um equipamento complexo. Uma visão clara das compensações é necessária para determinar se é a solução certa para sua operação.

Custo Inicial vs. ROI de Longo Prazo

Fornos a vácuo representam um investimento de capital significativo em comparação com seus equivalentes atmosféricos. Os componentes de precisão, a câmara robusta e os sistemas de bombeamento a vácuo contribuem para um custo inicial mais alto.

No entanto, esse custo é frequentemente compensado a longo prazo por contas de energia mais baixas, sucata de material reduzida e melhor qualidade do produto, levando a um forte retorno sobre o investimento.

O Custo de Energia para Criar o Vácuo

Alcançar um vácuo não é um processo de energia zero. Um sistema de bombas mecânicas (para criar um vácuo base) e bombas de difusão ou moleculares (para atingir um alto vácuo) consome eletricidade.

A energia consumida pelas bombas deve ser considerada na equação energética total. Para processos que exigem apenas ciclos curtos, essa despesa inicial de energia pode ser uma parte notável do consumo geral.

Além dos Quilowatts: Eficiência Através da Melhoria de Processos

O aspecto mais significativo, mas frequentemente negligenciado, da eficiência de um forno a vácuo é sua capacidade de aperfeiçoar o próprio processo metalúrgico.

Prevenindo Oxidação e Contaminação

O ambiente de vácuo é fundamentalmente protetor. Ao remover o oxigênio e outros gases reativos, ele elimina a oxidação, descarbonetação e contaminação da superfície do material durante o aquecimento.

Isso resulta em peças brilhantes e limpas que não exigem limpeza ou acabamento superficial subsequentes, economizando tempo e a energia associada a esses processos secundários.

Melhorando o Rendimento e Reduzindo a Sucata

Como o vácuo proporciona um ambiente intocado e altamente controlável, os resultados do processo são mais consistentes e previsíveis.

Essa drástica redução de peças rejeitadas ou sucateadas é uma enorme economia indireta de energia. Cada peça que precisa ser sucateada ou retrabalhada representa um desperdício completo de energia, tempo e matéria-prima usados para criá-la.

Fazendo a Escolha Certa para Sua Operação

Para determinar se um forno a vácuo é o investimento correto, alinhe seus benefícios com seus principais objetivos operacionais.

- Se seu foco principal é reduzir os custos operacionais: A combinação de isolamento superior, VFDs em bombas e recuperação de calor regenerativa proporcionará reduções diretas e mensuráveis em suas contas mensais de energia.

- Se seu foco principal é a qualidade e consistência do produto: A capacidade do vácuo de prevenir oxidação e contaminação é sua maior força, levando a maiores rendimentos de processo e um produto final superior.

- Se seu foco principal é a conformidade ambiental: A natureza de ciclo fechado de um forno a vácuo impede a liberação de gases de exaustão nocivos, ajudando você a atender aos padrões ambientais e reduzindo os custos de tratamento a jusante.

Em última análise, escolher a tecnologia de forno certa exige uma análise do custo total de propriedade, onde a economia de energia e as melhorias de processo trabalham juntas para entregar valor.

Tabela Resumo:

| Estratégia | Tecnologia Chave | Benefício |

|---|---|---|

| Retenção de Calor | Isolamento Avançado (ex: fibra de mulita, carcaças de dupla camada) | Reduz a perda térmica, permitindo ciclos de aquecimento mais rápidos |

| Otimização de Energia | Drives de Frequência Variável (VFDs) | Ajusta a velocidade do motor à demanda, reduzindo o uso de eletricidade |

| Recuperação de Calor | Sistemas de Resfriamento Regenerativo | Captura e reutiliza o calor residual, diminuindo o consumo líquido de energia |

| Melhoria de Processo | Ambiente de Vácuo | Elimina oxidação e contaminação, reduzindo sucata e energia de retrabalho |

Pronto para aprimorar a eficiência do seu laboratório com fornos a vácuo que economizam energia? Na KINTEK, aproveitamos P&D excepcional e fabricação própria para fornecer soluções avançadas como Fornos de Mufla, Tubo, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos às suas necessidades experimentais únicas, ajudando você a reduzir custos de energia e melhorar a qualidade do produto. Entre em contato conosco hoje para discutir como nossas soluções de fornos personalizadas podem beneficiar sua operação!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase