Em pesquisa e desenvolvimento, a brasagem em forno é uma ferramenta fundamental para a inovação de materiais e prototipagem avançada. É usada para estudar o comportamento do material sob condições térmicas precisamente controladas, desenvolver novas técnicas de união para materiais dissimilares e criar protótipos funcionais de componentes complexos para testes e validação.

O verdadeiro valor da brasagem em forno em P&D reside na sua precisão. A capacidade de controlar o aquecimento, o resfriamento e o ambiente atmosférico permite que os pesquisadores isolem variáveis e testem de forma confiável os limites de novos materiais e projetos.

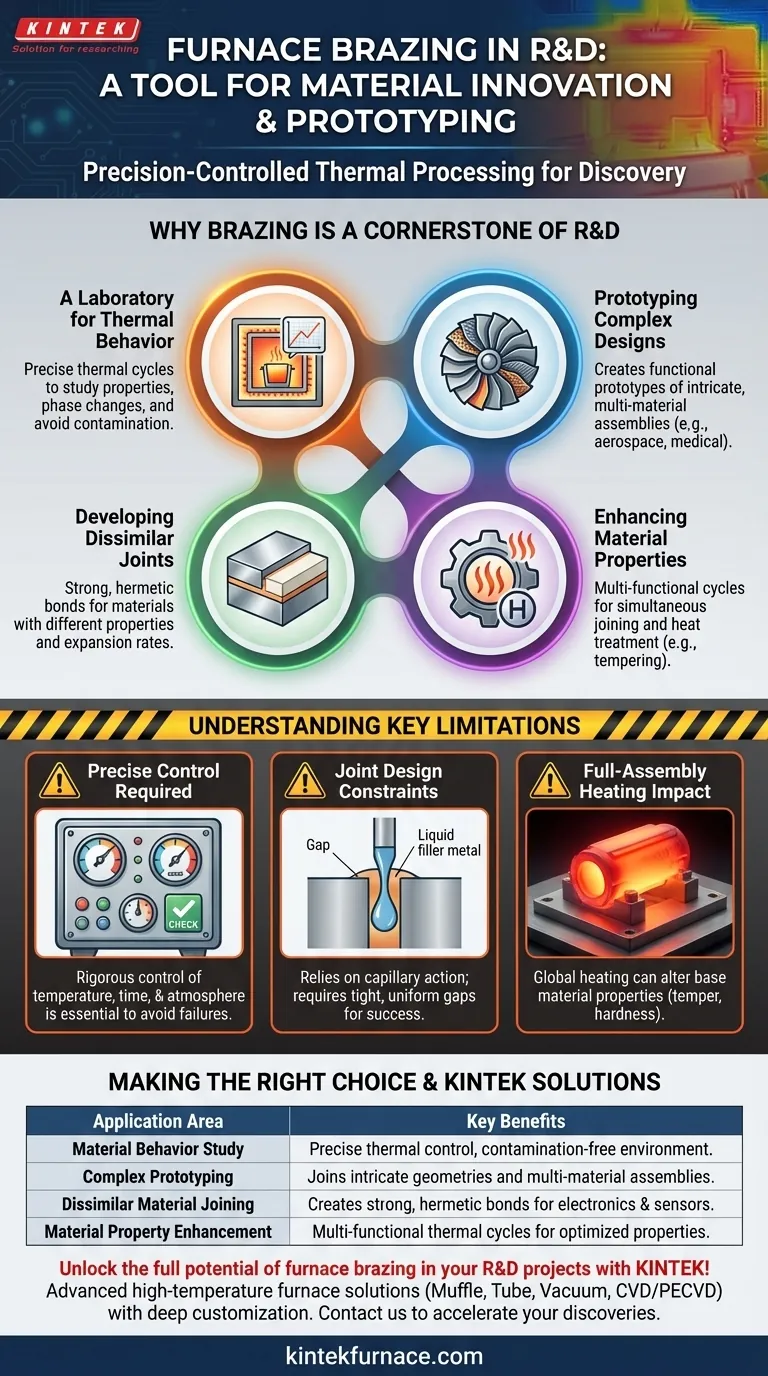

Por Que a Brasagem é um Pilar de P&D

A brasagem em forno fornece um ambiente controlado que é essencial para a experimentação e descoberta. Isso a torna um processo indispensável para expandir os limites da ciência dos materiais e do projeto de engenharia.

Um Laboratório para Comportamento Térmico

Em P&D, entender como um material se comporta quando aquecido é fundamental. Um forno de brasagem funciona como um laboratório de alta temperatura, permitindo que os pesquisadores executem ciclos térmicos precisos.

Este aquecimento e resfriamento controlados permitem o estudo das propriedades do material, mudanças de fase e os efeitos do tratamento térmico sem contaminação atmosférica, o que é crucial para desenvolver e validar novas ligas.

Prototipagem de Projetos Complexos e Multimateriais

Muitos componentes avançados, desde pás de turbinas aeroespaciais até implantes médicos, apresentam geometrias intrincadas e são feitos de múltiplos materiais.

A brasagem em forno se destaca na união desses conjuntos complexos. Ela possibilita a criação de protótipos totalmente funcionais que seriam impossíveis de usinar a partir de uma única peça, permitindo testes de desempenho realistas no início do ciclo de desenvolvimento.

Desenvolvimento de Uniões para Materiais Dissimilares

Um desafio significativo na engenharia é unir materiais com propriedades diferentes, como metais a cerâmicas ou ligas com diferentes taxas de expansão térmica.

A brasagem em forno é um método principal para resolver esse problema. A P&D em eletrônica, por exemplo, depende da brasagem para desenvolver novos sensores e pacotes de semicondutores, criando ligações fortes e herméticas entre esses materiais dissimilares.

Melhoria das Propriedades do Material

O processo de brasagem em forno não é apenas para união; ele também é usado para otimização de materiais. O ciclo térmico controlado pode ser projetado para servir a múltiplos propósitos.

Por exemplo, uma única operação de forno pode ser projetada para brasar um conjunto de aço ferramenta e, ao mesmo tempo, reveni-lo para atingir uma dureza e resistência ao desgaste específicas. Essa capacidade multifuncional é explorada extensivamente em P&D para melhorar a eficiência de fabricação.

Entendendo as Limitações Chave

Embora poderosa, a brasagem em forno é um processo altamente técnico com restrições específicas que devem ser compreendidas e gerenciadas, especialmente em um contexto experimental de P&D.

A Exigência de Controle Preciso

O sucesso na brasagem em forno depende do controle rigoroso de temperatura, tempo e atmosfera (por exemplo, vácuo ou um gás específico).

Pequenos desvios podem levar a uniões falhas, mudanças metalúrgicas indesejáveis nos materiais base ou componentes danificados. Isso exige um conhecimento significativo do processo, especialmente ao trabalhar com materiais novos ou não comprovados.

Restrições de Projeto da União

O processo depende da ação capilar para atrair o metal de adição fundido para a união. Isso requer uma folga específica, uniforme e muito estreita entre as peças que estão sendo unidas.

Os projetos devem ser criados com essas folgas restritas em mente desde o início. Isso pode limitar a liberdade geométrica em comparação com outros métodos de união, como a soldagem.

O Impacto do Aquecimento de Conjunto Completo

Ao contrário da soldagem, que aplica calor localizado, a brasagem em forno aquece todo o conjunto até a temperatura de fusão do metal de adição.

Este aquecimento global pode alterar as propriedades dos materiais base, como sua têmpera ou dureza. Os pesquisadores devem planejar cuidadosamente o ciclo térmico para garantir que o componente final atenda a todas as especificações do material, e não apenas à resistência da união.

Fazendo a Escolha Certa para Seu Objetivo de P&D

Como você aproveita a brasagem em forno depende inteiramente do seu objetivo de pesquisa.

- Se o seu foco principal for a descoberta de novos materiais: Use o ambiente controlado do forno para testar a capacidade de união, estabilidade térmica e resposta ao tratamento térmico de novas ligas e compósitos.

- Se o seu foco principal for a prototipagem funcional: Aproveite a brasagem para criar conjuntos complexos e multimateriais para testes de desempenho, especialmente para componentes como trocadores de calor, sensores ou dispositivos médicos.

- Se o seu foco principal for a inovação de processos: Empregue a brasagem em forno para desenvolver e refinar técnicas de união para aplicações de alto desempenho, otimizando resistência, estanqueidade e eficiência.

Em última análise, o domínio da brasagem em forno fornece uma capacidade poderosa para transformar a ciência teórica dos materiais em inovações tangíveis e de alto desempenho.

Tabela Resumo:

| Área de Aplicação | Benefícios Principais |

|---|---|

| Estudo do Comportamento do Material | Controle térmico preciso, ambiente livre de contaminação para desenvolvimento de ligas |

| Prototipagem Complexa | Une geometrias intrincadas e conjuntos multimateriais para testes realistas |

| União de Materiais Dissimilares | Cria ligações fortes e herméticas para eletrônicos e sensores |

| Melhoria das Propriedades do Material | Ciclos térmicos multifuncionais para dureza e eficiência otimizadas |

Desbloqueie todo o potencial da brasagem em forno em seus projetos de P&D com a KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos soluções avançadas de fornos de alta temperatura adaptadas para inovação e prototipagem de materiais. Nossa linha de produtos, incluindo Fornos de Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Desde o estudo do comportamento do material até o desenvolvimento de protótipos complexos, os fornos KINTEK garantem controle preciso e confiabilidade. Entre em contato conosco hoje para discutir como nossas soluções podem acelerar suas descobertas e dar vida às suas inovações!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais são os principais gases inertes usados em fornos a vácuo? Otimize Seu Processo de Tratamento Térmico

- Fornos de resistência de alta temperatura tipo caixa podem controlar a atmosfera? Desvende a Precisão no Processamento de Materiais

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados

- O que é um forno mufla com proteção de atmosfera? Desbloqueie o Tratamento Térmico Preciso em Ambientes Controlados

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás