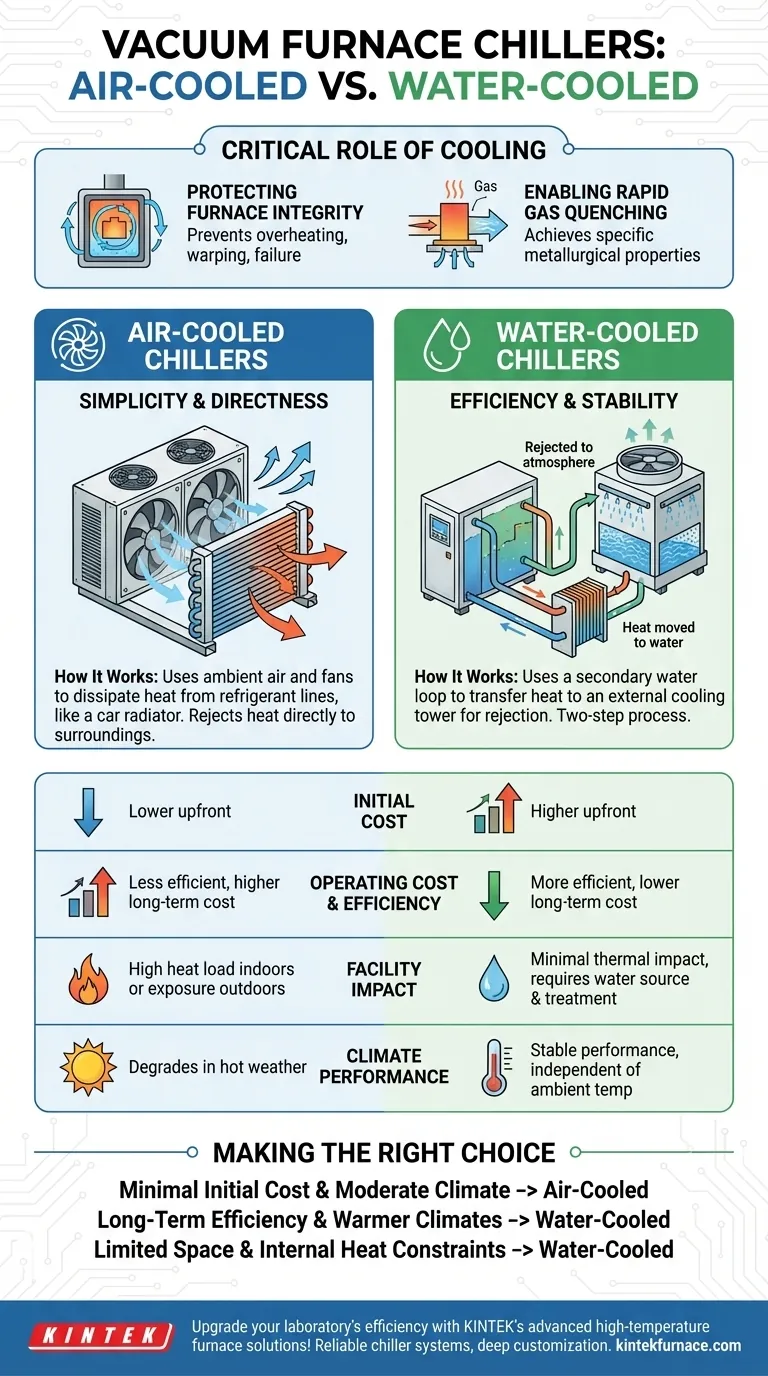

Em resumo, os dois tipos principais de resfriadores para fornos a vácuo são os refrigerados a ar e os refrigerados a água. Um resfriador refrigerado a ar usa o ar ambiente e ventiladores para dissipar o calor, enquanto um resfriador refrigerado a água usa uma fonte de água secundária, geralmente uma torre de resfriamento, para atingir o mesmo objetivo. A escolha entre eles depende inteiramente da infraestrutura, do clima e do orçamento operacional de sua instalação.

A decisão central não é simplesmente sobre ar versus água. É uma troca estratégica entre o menor custo inicial e a simplicidade de um sistema refrigerado a ar versus a eficiência superior a longo prazo e a estabilidade de desempenho de um sistema refrigerado a água.

O Papel Crítico do Resfriamento em um Forno a Vácuo

Antes de comparar os tipos de resfriadores, é essencial entender por que o resfriamento é inegociável para um forno a vácuo. O resfriador não é um acessório opcional; é um componente de missão crítica com duas responsabilidades principais.

Protegendo a Integridade do Forno

O calor intenso gerado dentro de um forno a vácuo deve ser contido. Um resfriador circula continuamente o refrigerante através do corpo de parede dupla, da porta, das vedações e das passagens de alimentação de energia do forno.

Este processo evita que a estrutura do forno superaqueça, deforme ou falhe, garantindo a segurança operacional e a longevidade. Sem resfriamento constante, o forno se autodestruiria.

Possibilitando o Resfriamento Rápido por Gás (Quenching)

Muitos processos de tratamento térmico exigem que a peça seja resfriada rapidamente — ou "temperada" (quenched) — para alcançar propriedades metalúrgicas específicas.

Isso é feito inundando a zona quente com um gás inerte como nitrogênio ou argônio. Este gás absorve calor da peça e é então circulado através de um trocador de calor resfriado pelo resfriador. Isso permite um controle preciso e repetível sobre as características finais do material.

Uma Análise Mais Detalhada de Cada Tipo de Resfriador

A diferença fundamental entre os dois tipos de resfriadores é como eles rejeitam o calor que removeram do forno.

Resfriadores Refrigerados a Ar: Simplicidade e Direção

Um resfriador refrigerado a ar funciona como o radiador do seu carro. Ele usa uma série de serpentinas e ventiladores de alto volume para soprar ar ambiente sobre as linhas de refrigerante, transferindo o calor diretamente para a atmosfera circundante.

Esses sistemas são autônomos e geralmente são mais simples e menos caros de instalar inicialmente. Eles não requerem fontes de água adicionais ou torres de resfriamento.

Resfriadores Refrigerados a Água: Eficiência e Estabilidade

Um resfriador refrigerado a água usa um circuito de água secundário para remover o calor. O calor do refrigerante é transferido para essa água, que é então bombeada para uma torre de resfriamento externa, onde o calor é finalmente rejeitado na atmosfera.

Este processo de duas etapas torna o sistema mais complexo, mas também significativamente mais eficiente e estável, pois seu desempenho não está diretamente ligado à temperatura ambiente do ar.

Entendendo as Trocas (Trade-offs)

A escolha do resfriador certo envolve uma análise cuidadosa dos custos, limitações da instalação e clima.

Custo Inicial vs. Custo Operacional

Um resfriador refrigerado a ar geralmente tem um custo inicial de compra e instalação menor.

No entanto, um resfriador refrigerado a água é mais eficiente em termos energéticos. Para fornos maiores ou operações contínuas, o menor consumo de eletricidade pode levar a economias significativas a longo prazo que superam o investimento inicial mais alto.

Impacto na Instalação e no Meio Ambiente

Resfriadores refrigerados a ar, se instalados em ambientes internos, liberam uma grande quantidade de calor no ambiente, colocando uma carga pesada no sistema de climatização do seu edifício. A instalação externa evita isso, mas expõe a unidade aos elementos.

Sistemas refrigerados a água exportam o calor para fora através da torre de resfriamento, tendo um impacto térmico mínimo na instalação. No entanto, eles exigem um suprimento constante de água e tratamento químico da água para prevenir incrustações, corrosão e crescimento biológico.

Considerações Climáticas

A eficiência de um resfriador refrigerado a ar se degrada à medida que a temperatura do ar ambiente aumenta. Em climas quentes, ele pode ter dificuldades em fornecer resfriamento suficiente nos dias mais quentes.

O desempenho de um resfriador refrigerado a água é muito mais estável e largamente independente das oscilações diárias de temperatura, tornando-o uma escolha mais confiável em regiões mais quentes.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão deve ser guiada por suas prioridades operacionais e restrições específicas.

- Se seu foco principal é o investimento inicial mínimo e a instalação simples: Um resfriador refrigerado a ar é frequentemente o caminho mais direto, desde que você possa gerenciar o calor exaurido e seu clima seja moderado.

- Se seu foco principal é a eficiência energética a longo prazo e o desempenho estável: Um resfriador refrigerado a água é a escolha técnica superior, especialmente para fornos maiores ou operações em climas mais quentes.

- Se sua instalação tem espaço limitado ou não pode tolerar uma grande carga de calor interna: Um sistema refrigerado a água é mais compacto e exporta efetivamente todo o calor do processo para fora, tornando-o o mais adequado.

Ao entender essas diferenças fundamentais, você pode selecionar uma estratégia de resfriamento que garanta tanto a confiabilidade do seu forno a vácuo quanto a eficiência de sua operação geral.

Tabela de Resumo:

| Tipo de Resfriador | Método de Resfriamento | Vantagens Principais | Desvantagens Principais |

|---|---|---|---|

| Refrigerado a Ar | Usa ar ambiente e ventiladores | Custo inicial menor, instalação mais simples | Menor eficiência em climas quentes, custos operacionais mais altos |

| Refrigerado a Água | Usa fonte de água secundária e torre de resfriamento | Maior eficiência, desempenho estável | Custo inicial mais alto, requer tratamento de água |

Aumente a eficiência do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK!

Aproveitando P&D excepcional e fabricação interna, fornecemos a laboratórios diversos sistemas de resfriamento confiáveis adaptados às suas necessidades. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos.

Não deixe que os desafios de resfriamento o atrasem — entre em contato conosco hoje para discutir como podemos melhorar o desempenho do seu forno e economizar nos custos de longo prazo!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Quais são os principais gases inertes usados em fornos a vácuo? Otimize Seu Processo de Tratamento Térmico

- Fornos de resistência de alta temperatura tipo caixa podem controlar a atmosfera? Desvende a Precisão no Processamento de Materiais

- Como muda a faixa de pressão sob condições de vácuo em um forno de caixa com atmosfera? Explore as Mudanças Chave para o Processamento de Materiais

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados