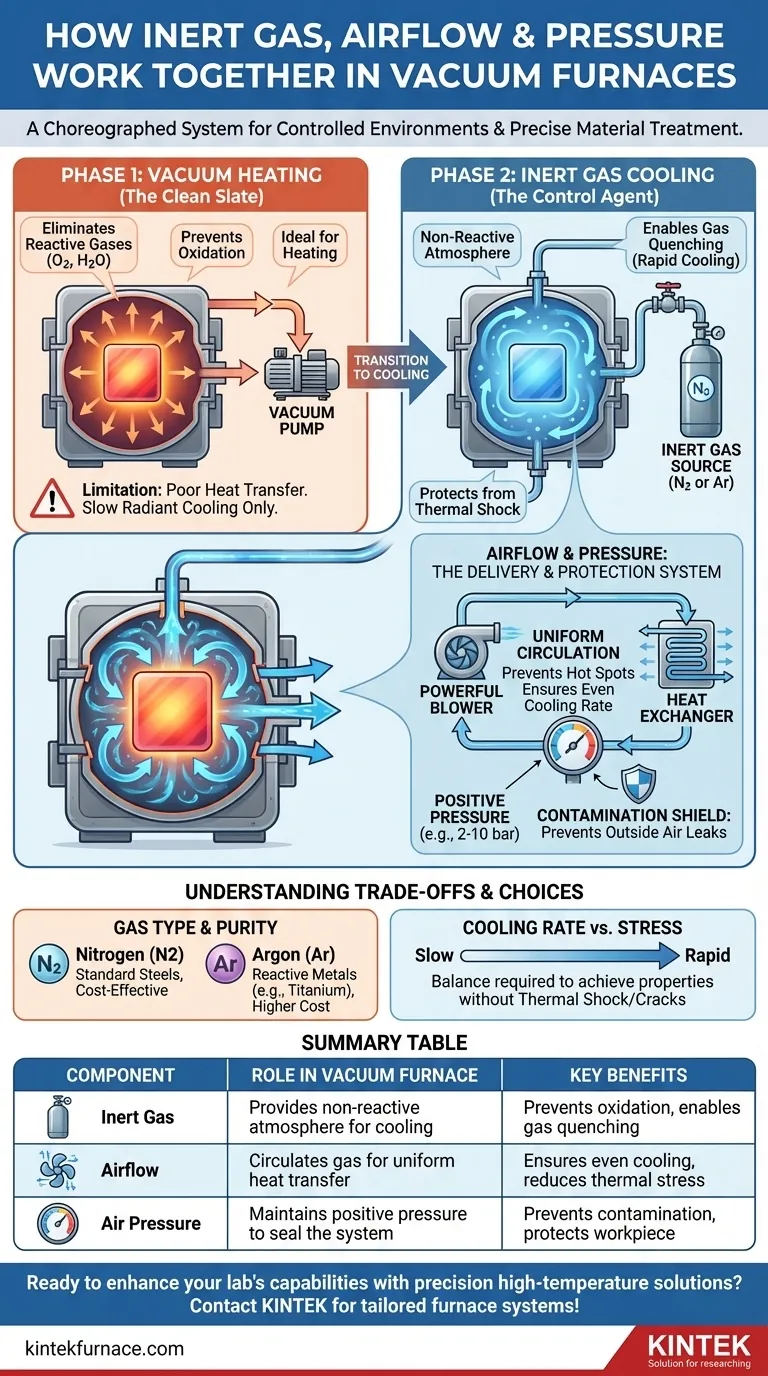

Em sua essência, a relação entre gás inerte, fluxo de ar e pressão interna em um forno a vácuo é um sistema cuidadosamente coreografado, projetado para controlar o ambiente do material. Após um vácuo inicial remover gases reativos como o oxigênio, um gás inerte não reativo é introduzido sob pressão e condições de fluxo específicas, principalmente para gerenciar o resfriamento rápido e uniforme sem reintroduzir contaminantes.

O propósito fundamental é a transição de um vácuo puro — ideal para aquecimento — para uma atmosfera gasosa controlada e não reativa que permite o resfriamento rápido e uniforme. Essa abordagem de ambiente duplo protege a peça tanto da oxidação durante o aquecimento quanto do choque térmico durante o resfriamento.

A Fundação: Por Que o Vácuo É Apenas Metade da Solução

Um equívoco comum é que o vácuo em si realiza todo o trabalho. Na realidade, ele serve a um propósito específico e inicial: criar uma base limpa.

Eliminando Gases Reativos

A função primária de criar um vácuo é remover a atmosfera, especificamente oxigênio e vapor d'água. Nas temperaturas extremas de um forno, esses elementos causariam oxidação imediata e agressiva (ferrugem ou formação de carepa) e contaminação da peça.

Ao remover o ar, o forno cria um ambiente onde os materiais podem ser aquecidos sem sofrer reações químicas indesejadas.

A Limitação do Vácuo para Resfriamento

Embora o vácuo seja perfeito para prevenir contaminação durante o aquecimento, ele é um meio ruim para a transferência de calor. Objetos em vácuo só podem resfriar por radiação, o que é um processo muito lento.

Para muitas aplicações industriais, o resfriamento lento é inaceitável, pois limita a vazão e não consegue atingir propriedades metalúrgicas específicas que dependem de um resfriamento rápido (quench).

O Papel do Gás Inerte: O Agente de Controle

Assim que o ciclo de aquecimento é concluído, o sistema de gás inerte assume o controle. Não é apenas um preenchedor; é uma ferramenta ativa para gerenciamento térmico.

Fornecendo uma Atmosfera Não Reativa

Gases inertes, mais comumente nitrogênio ou argônio, são usados porque sua estrutura atômica os torna extremamente não reativos. Eles não se ligarão quimicamente nem alterarão a peça, mesmo em altas temperaturas.

Eles substituem efetivamente a atmosfera reativa perigosa por uma atmosfera neutra e segura.

Possibilitando o Resfriamento Rápido e Controlado

Este processo, muitas vezes chamado de resfriamento rápido a gás (gas quenching), é a função principal da tecnologia de gás inerte. O sistema funciona em circuito fechado.

Um soprador potente circula o gás inerte para fora da zona quente e através de um trocador de calor, que resfria o gás. Esse gás resfriado é então forçadamente reintroduzido na câmara de aquecimento.

O fluxo de alta velocidade do gás inerte frio absorve rapidamente o calor da peça, proporcionando um resfriamento rápido (quench) muito mais rápido do que o resfriamento por radiação no vácuo.

Fluxo de Ar e Pressão: O Sistema de Entrega e Proteção

Simplesmente introduzir gás inerte não é suficiente. A forma como ele é entregue (fluxo de ar) e mantido (pressão) é fundamental para o sucesso do processo.

Fluxo de Ar para Resfriamento Uniforme

O termo "fluxo de ar" aqui se refere à circulação do gás inerte, não ao ar externo. O forno é projetado com bocais e caminhos específicos para garantir que esse fluxo de gás seja turbulento e uniforme.

Essa uniformidade previne "pontos quentes" e garante que toda a peça esfrie na mesma taxa. Um resfriamento inconsistente pode introduzir tensões internas, empenamento ou rachaduras na peça final.

Pressão Positiva para Prevenir Contaminação

Quando o gás inerte é reintroduzido no forno para o resfriamento rápido (quenching), isso é feito tipicamente para uma pressão positiva (por exemplo, 2 a 10 bar ou mais).

Essa pressão interna positiva é uma salvaguarda crítica. Garante que, se houver vazamentos microscópicos nas vedações do forno, o gás inerte fluirá para fora, em vez de permitir que o ar externo contaminado vaze para dentro.

Compreendendo as Compensações

A implementação de um sistema de resfriamento rápido a gás inerte envolve equilibrar desempenho, custo e compatibilidade do material.

Tipo e Pureza do Gás

O Argônio é mais inerte do que o nitrogênio, mas também é significativamente mais caro. Para metais altamente reativos como o titânio, o argônio é frequentemente necessário para prevenir qualquer reação. Para a maioria dos aços, o nitrogênio, mais barato, é perfeitamente suficiente.

Taxa de Resfriamento vs. Estresse Térmico

Embora o resfriamento rápido seja um grande benefício, uma taxa de resfriamento excessivamente rápida pode induzir choque térmico, levando a rachaduras ou instabilidade dimensional na peça. A pressão do gás e a velocidade do soprador devem ser controladas com precisão para corresponder à tolerância do material.

Complexidade e Custo do Sistema

Um forno com um sistema de resfriamento rápido a gás de alta pressão é mais complexo e caro do que um forno simples apenas a vácuo. Requer um vaso robusto, um soprador potente, um grande trocador de calor e controles sofisticados, todos os quais aumentam os custos de capital e manutenção.

Fazendo a Escolha Certa para o Seu Objetivo

A configuração ideal do forno depende inteiramente do seu material e do resultado desejado. Use estes princípios para guiar seu raciocínio.

- Se seu foco principal é tratar aços padrão com reatividade mínima: Um sistema que usa nitrogênio em pressões moderadas oferece um equilíbrio econômico entre desempenho e proteção.

- Se seu foco principal é tratar metais altamente reativos, como titânio ou certas superligas: Um forno capaz de usar argônio de alta pureza é inegociável para prevenir reações que destroem componentes.

- Se seu foco principal é alcançar propriedades metalúrgicas específicas ou alta vazão: Um sistema com capacidade de resfriamento rápido (6 bar ou mais) é essencial para o resfriamento rápido necessário para fixar as microestruturas desejadas.

Dominar a interação entre vácuo, gás e pressão transforma o forno de um simples forno em um instrumento de precisão para engenharia de materiais.

Tabela de Resumo:

| Componente | Função no Forno a Vácuo | Benefícios Principais |

|---|---|---|

| Gás Inerte | Fornece atmosfera não reativa para resfriamento | Previne oxidação, possibilita o resfriamento rápido a gás |

| Fluxo de Ar | Circula o gás para transferência de calor uniforme | Assegura resfriamento homogêneo, reduz estresse térmico |

| Pressão do Ar | Mantém a pressão positiva para selar o sistema | Previne contaminação, protege a peça |

Pronto para aprimorar as capacidades do seu laboratório com soluções de alta temperatura de precisão? Alavancando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios sistemas avançados de fornos, como fornos de Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos às suas necessidades experimentais exclusivas para desempenho e eficiência ideais. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem beneficiar suas aplicações específicas!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura