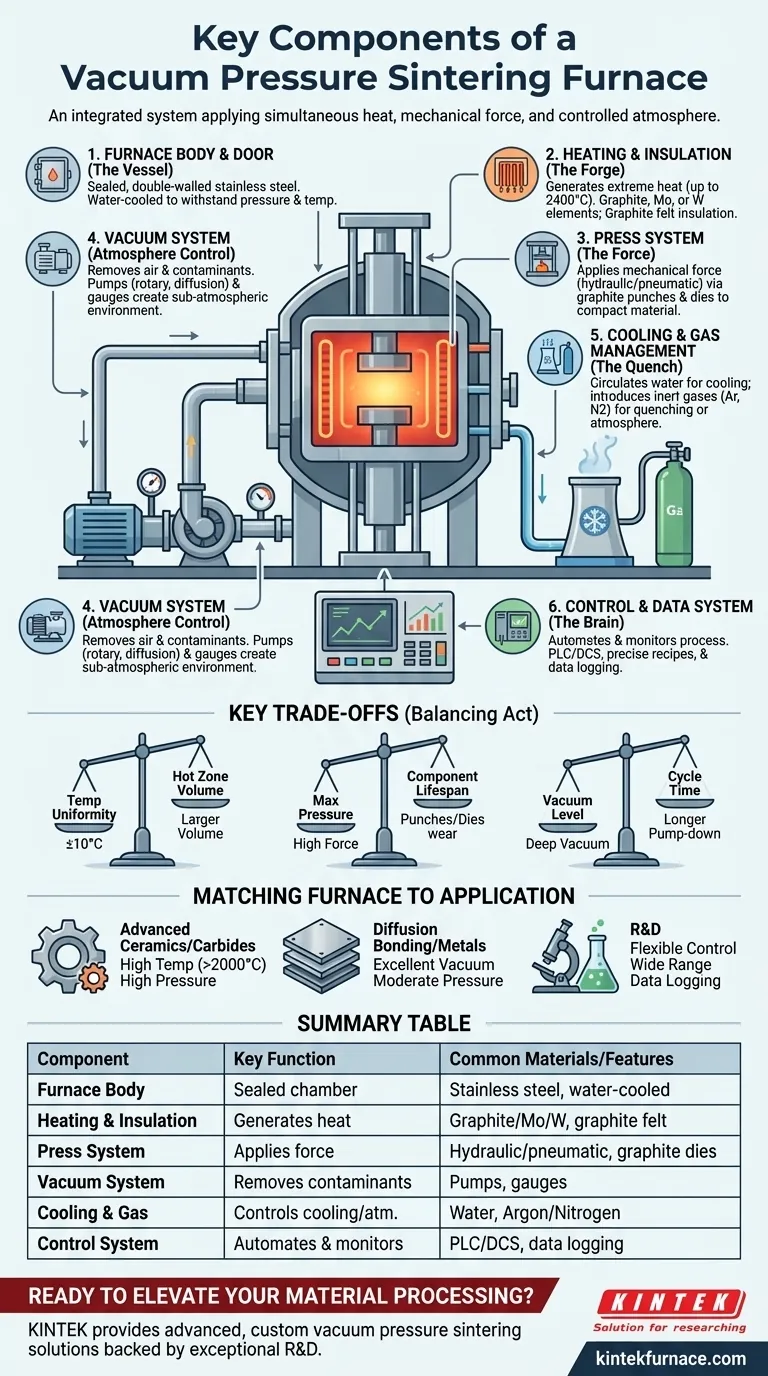

Em sua essência, um forno de sinterização por pressão a vácuo é um sistema integrado projetado para aplicar simultaneamente calor, força mecânica e uma atmosfera controlada a um material. Os componentes-chave que tornam isso possível são o corpo do forno em si, um sistema de aquecimento e isolamento, um sistema de prensa hidráulico ou pneumático, um sistema de vácuo para remover contaminantes atmosféricos, um sistema de resfriamento e gerenciamento de gás, e um sistema de controle mestre que orquestra todo o processo.

Um forno de sinterização por pressão a vácuo não é uma única máquina, mas uma coleção de subsistemas sofisticados. Cada componente deve trabalhar em perfeita sintonia para manipular com precisão temperatura, pressão e atmosfera, permitindo a criação de materiais densos e de alto desempenho que são impossíveis de produzir por métodos convencionais.

Os Componentes Essenciais: Um Sistema de Sistemas

Para entender como o forno funciona, é melhor vê-lo como uma série de sistemas interconectados, cada um com uma função específica e crítica.

O Corpo e a Porta do Forno (O Recipiente)

O corpo do forno é a câmara central e selada onde ocorre a sinterização. É tipicamente uma estrutura de parede dupla, resfriada a água, feita de aço inoxidável para suportar as imensas diferenças de pressão interna e prevenir falhas estruturais em altas temperaturas.

A porta do forno fornece acesso à câmara para carregamento e descarregamento de materiais. Ela possui mecanismos de vedação robustos para manter a integridade do vácuo ou do ambiente de pressão positiva durante a operação.

O Sistema de Aquecimento e Isolamento (A Forja)

Este sistema gera e contém o calor extremo necessário para a sinterização.

Os elementos de aquecimento são responsáveis por elevar a temperatura, que pode variar de 1600°C a mais de 2400°C. Esses elementos são feitos de materiais que podem suportar tal calor, sendo os mais comuns grafite, molibdênio ou tungstênio.

Cercando os elementos de aquecimento, há um pacote de isolamento de alto desempenho. Este é tipicamente feito de feltro de grafite ou placas de fibra cerâmica e serve para conter o calor dentro da "zona quente", protegendo o corpo do forno e maximizando a eficiência térmica.

O Sistema de Prensa (A Força)

Este é o componente que distingue um forno de sinterização por pressão de um forno a vácuo padrão. Ele aplica força mecânica ao material durante o ciclo de aquecimento.

Este é geralmente um sistema hidráulico, embora sistemas pneumáticos também sejam usados. Ele exerce pressão controlada sobre o material através de um conjunto de punções e matrizes de grafite, compactando fisicamente o pó e acelerando o processo de densificação.

O Sistema de Vácuo (Controle de Atmosfera)

O sistema de vácuo serve a um duplo propósito crítico. Primeiro, ele remove o ar e outros gases atmosféricos da câmara, o que previne a oxidação e contaminação do material sendo processado.

Segundo, ele cria o ambiente controlado e subatmosférico necessário para o processo. Este sistema consiste em uma série de bombas (por exemplo, rotativas, de difusão ou turbomoleculares) e medidores para atingir e medir o nível de vácuo desejado.

O Sistema de Resfriamento e Gerenciamento de Gás (O Têmpera)

O resfriamento controlado é tão importante quanto o aquecimento. Um sistema de resfriamento a água circula água através das paredes duplas do corpo do forno e ao redor de vedações e eletrodos críticos, evitando o superaquecimento.

Um sistema de insuflação ou carregamento de gás é usado para introduzir gases inertes como Argônio ou Nitrogênio. Isso pode ser usado para resfriamento rápido e controlado (conhecido como têmpera a gás) ou para criar uma atmosfera específica de pressão positiva para certos processos de sinterização.

O Sistema de Controle e Dados (O Cérebro)

Este é o sistema nervoso central do forno. Fornos modernos usam um Controlador Lógico Programável (CLP) ou um Sistema de Controle Distribuído (DCS) para automatizar e monitorar cada variável do processo.

O sistema de controle gerencia com precisão as rampas de temperatura, a aplicação de pressão, os níveis de vácuo e o fluxo de gás de acordo com uma receita pré-programada. Ele também inclui recursos vitais de registro de dados para registrar todo o ciclo para garantia de qualidade e repetibilidade do processo.

Compreendendo os Principais Compromissos

Escolher ou operar um forno envolve equilibrar fatores concorrentes. A compreensão desses compromissos é crucial para uma operação bem-sucedida.

Uniformidade de Temperatura vs. Volume da Zona Quente

Quanto maior o volume interno do forno (a zona quente), mais desafiador é manter uma uniformidade de temperatura rigorosa. Uma uniformidade especificada de ±10°C é comum, mas alcançar isso em um forno de 0,3m³ é significativamente mais difícil do que em um forno de 0,01m³.

Pressão Máxima vs. Vida Útil do Componente

O sistema de prensa pode exercer uma força enorme, mas isso tem um custo. Pressões operacionais mais altas impõem imenso estresse aos punções de grafite, matrizes e estruturas de suporte. A operação frequente na pressão máxima reduzirá a vida útil desses componentes consumíveis e aumentará os custos de manutenção.

Nível de Vácuo vs. Tempo de Ciclo

Atingir um vácuo muito profundo requer sistemas de bombeamento mais potentes e complexos. Mais importante ainda, leva significativamente mais tempo para bombear a câmara até um alto nível de vácuo, o que estende o tempo total do ciclo para cada corrida.

Sistemas Auxiliares Críticos

Alguns componentes podem parecer secundários, mas são vitais para uma operação segura. Por exemplo, muitas instalações instalam um tanque de água de alta altitude como suprimento de água de reserva. Em caso de falha de energia ou da bomba, este sistema alimentado por gravidade pode continuar a resfriar vedações críticas e prevenir falhas catastróficas.

Combinando o Forno com a Sua Aplicação

A configuração ideal do forno depende diretamente dos materiais que você está processando e do seu objetivo final.

- Se o seu foco principal for cerâmicas avançadas ou carbonetos cimentados: Você precisa de um forno capaz de temperaturas muito altas (frequentemente >2000°C) com controle de pressão preciso e potente para alcançar a densificação completa.

- Se o seu foco principal for ligação por difusão ou metalurgia do pó de metais: Um forno com excelentes níveis de vácuo para prevenir a oxidação e capacidades de pressão moderadas é frequentemente suficiente.

- Se o seu foco principal for pesquisa e desenvolvimento: Priorize um sistema de controle flexível com registro avançado de dados, a capacidade de lidar com vários tamanhos de amostra e uma ampla faixa de operação para temperatura e pressão.

Compreender como esses componentes funcionam como um sistema integrado é o primeiro passo para dominar o processo de sinterização e produzir materiais superiores.

Tabela Resumo:

| Componente | Função Chave | Materiais/Características Comuns |

|---|---|---|

| Corpo e Porta do Forno | Câmara selada para sinterização | Aço inoxidável, resfriado a água, vedações robustas |

| Aquecimento e Isolamento | Gera e contém calor | Elementos de grafite, molibdênio, tungstênio; isolamento de feltro de grafite |

| Sistema de Prensa | Aplica força mecânica | Hidráulico ou pneumático; punções e matrizes de grafite |

| Sistema de Vácuo | Remove contaminantes, controla a atmosfera | Bombas rotativas, de difusão, turbomoleculares; medidores de vácuo |

| Resfriamento e Gerenciamento de Gás | Controla o resfriamento e a atmosfera | Resfriamento a água; Gás Argônio, Nitrogênio para têmpera |

| Sistema de Controle e Dados | Automatiza e monitora o processo | CLP/DCS, registro de dados, controle preciso de receitas |

Pronto para elevar o processamento de seus materiais com um forno de sinterização por pressão a vácuo personalizado? Na KINTEK, aproveitamos P&D excepcional e fabricação própria para fornecer soluções avançadas adaptadas às suas necessidades exclusivas. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda. Seja você em pesquisa, cerâmica ou metalurgia, podemos ajudá-lo a alcançar controle preciso de temperatura, aquecimento uniforme e densificação superior. Entre em contato conosco hoje para discutir como nossos fornos podem otimizar o desempenho do seu laboratório e impulsionar a inovação!

Guia Visual

Produtos relacionados

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais são os benefícios gerais do uso da prensagem a quente na fabricação? Obtenha desempenho e precisão superiores

- O que é um forno de prensagem a quente a vácuo? Desbloqueie um desempenho superior de materiais

- Como o controle preciso de temperatura afeta a microestrutura do Ti-6Al-4V? Domine a Precisão da Prensagem a Quente de Titânio

- Quais são os principais componentes de um forno de prensagem a quente a vácuo? Domine os Sistemas Essenciais para o Processamento Preciso de Materiais

- Como o equipamento de Prensa Quente a Vácuo contribui para o setor de energia e geração de energia? Aumenta a Eficiência e Durabilidade