Em um forno de sinterização a vácuo, o vácuo não é criado por uma única bomba, mas por um sistema de bombas trabalhando em sequência. Os principais tipos utilizados são as bombas de palhetas rotativas para evacuação inicial, que são então combinadas com uma bomba de difusão ou uma bomba turbomolecular para atingir o ambiente de alto vácuo necessário. A escolha entre elas depende dos requisitos específicos do material e do processo.

O princípio central é que nenhuma bomba única pode operar eficientemente em toda a faixa de pressão, desde a pressão atmosférica até um alto vácuo. Portanto, um sistema multiestágio é empregado, onde uma bomba de "pré-vácuo" cria o vácuo inicial e uma bomba de "alto vácuo" assume para atingir a pressão alvo final.

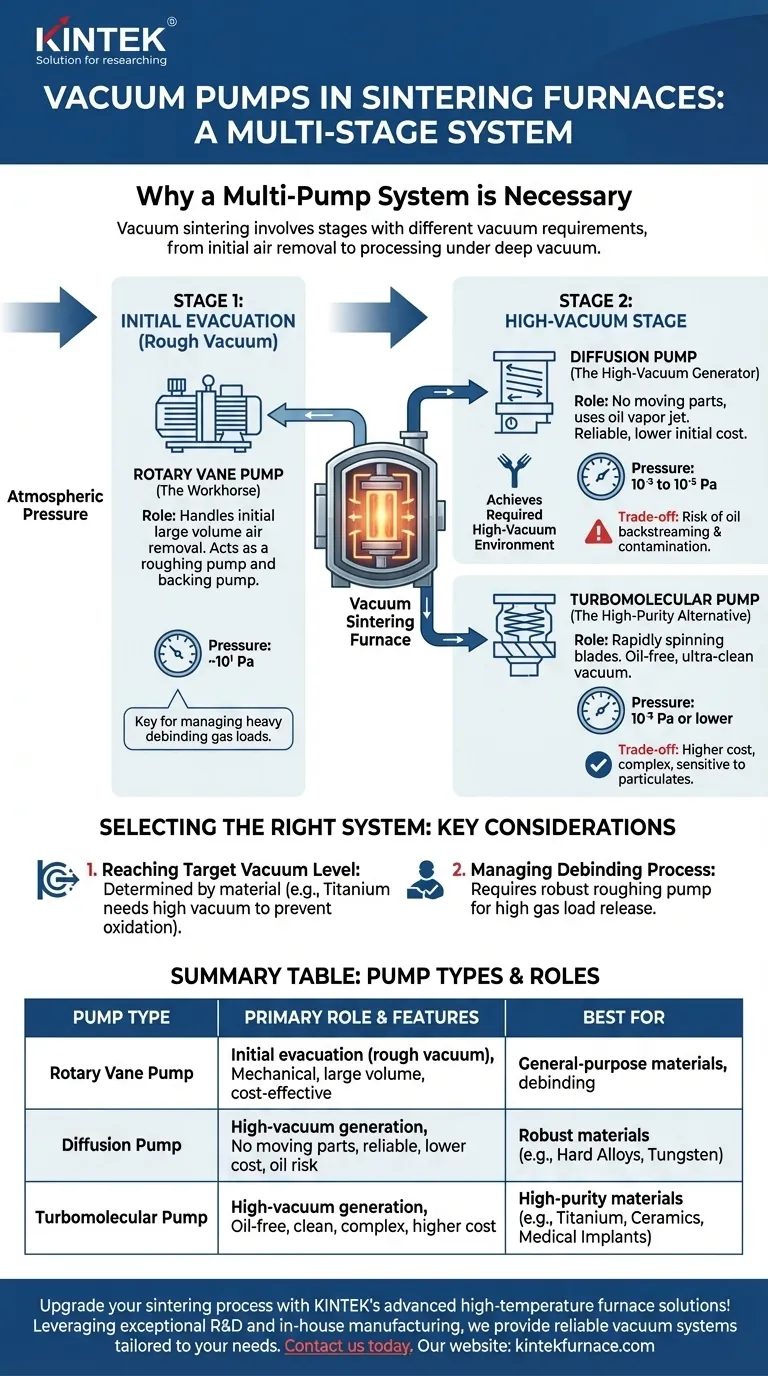

Por que um Sistema Multipompas é Necessário

Um processo de sinterização a vácuo envolve múltiplas etapas, cada uma exigindo um nível diferente de vácuo. Um sistema de bombeamento deve ser capaz de lidar com cada etapa de forma eficaz, desde a remoção inicial do ar até o processamento sob vácuo profundo.

A Evacuação Inicial (Pré-Vácuo)

O primeiro passo é remover a maior parte do ar da câmara do forno. Isso leva a pressão da atmosférica a um nível onde uma bomba de alto vácuo pode começar a operar eficientemente. Isso é conhecido como a fase de "pré-vácuo".

A Fase de Alto Vácuo

Uma vez que um pré-vácuo é alcançado, um tipo diferente de bomba assume para remover as moléculas de gás restantes. Isso cria o ambiente de alto vácuo (baixa pressão) necessário para evitar a oxidação e garantir a pureza do material durante a sinterização.

O Papel de Cada Bomba no Sistema

A combinação de bombas é projetada para trabalhar em equipe, transferindo a carga de trabalho à medida que a pressão dentro do forno cai.

A Bomba de Palhetas Rotativas (A Força Motriz)

A bomba de palhetas rotativas é a base do sistema. É uma bomba mecânica que remove fisicamente grandes volumes de gás, tornando-a ideal para a evacuação inicial da pressão atmosférica. No entanto, ela não pode criar um vácuo muito profundo por si só.

Sua principal função é atuar como uma bomba de pré-vácuo para a câmara e como uma bomba auxiliar para a bomba de alto vácuo, o que significa que ela mantém uma saída de baixa pressão para a bomba de alto vácuo descarregar.

A Bomba de Difusão (O Gerador de Alto Vácuo)

Uma bomba de difusão não possui peças móveis. Ela funciona fervendo um óleo especial e direcionando um jato de vapor de óleo de alta velocidade para baixo. Moléculas de gás da câmara do forno se difundem nesta corrente de vapor e são transportadas para baixo e exaustadas pela bomba auxiliar.

Essas bombas são robustas, confiáveis e capazes de criar excelentes níveis de alto vácuo (por exemplo, 10⁻³ a 10⁻⁵ Pa) de forma econômica.

A Bomba Turbomolecular (A Alternativa de Alta Pureza)

Uma bomba turbomolecular, frequentemente chamada de "bomba turbo", opera como uma turbina de motor a jato ao contrário. Ela usa pilhas de lâminas de rotor que giram rapidamente para atingir mecanicamente as moléculas de gás e empurrá-las em direção ao exaustor, que é atendido pela bomba auxiliar.

As bombas turbo criam um vácuo excepcionalmente limpo e livre de óleo, tornando-as a escolha preferida para aplicações onde até mesmo a contaminação microscópica por óleo de uma bomba de difusão é inaceitável.

Requisitos Chave de Desempenho para Sinterização

A seleção do sistema de bombeamento correto é mais do que apenas o tipo de bomba; trata-se de atender às exigências críticas do processo de sinterização.

Atingir o Nível de Vácuo Alvo

O grau de vácuo exigido é determinado pelo material que está sendo sinterizado. Materiais facilmente oxidáveis como titânio ou metais refratários como tungstênio requerem alto vácuo (por exemplo, 10⁻³ Pa ou inferior) para evitar reações com oxigênio residual, o que comprometeria a integridade do produto final.

Gerenciando o Processo de Desaglomeração

Muitos processos de sinterização envolvem uma etapa de desaglomeração para remover materiais aglomerantes da peça verde antes do início da sinterização em alta temperatura. Este processo libera uma quantidade significativa de aglomerante vaporizado.

O sistema de vácuo deve ser robusto o suficiente para lidar com esta alta carga de gás de forma rápida e confiável, sem ser sobrecarregado ou contaminado. Uma bomba de pré-vácuo de tamanho adequado é crítica para esta fase.

Compreendendo as Desvantagens

A escolha entre uma bomba de difusão e uma bomba turbomolecular é a decisão mais significativa e envolve claras desvantagens.

Bombas de Difusão: Custo vs. Contaminação

As bombas de difusão são altamente confiáveis e têm um custo inicial mais baixo. Sua principal desvantagem é o risco de retrodifusão de óleo, onde o vapor de óleo pode migrar da bomba de volta para a câmara do forno, potencialmente contaminando materiais sensíveis. Defletores e armadilhas modernas reduzem muito esse risco, mas ele nunca é zero.

Bombas Turbomoleculares: Pureza vs. Complexidade

As bombas turbomoleculares fornecem um vácuo completamente livre de hidrocarbonetos, o que é essencial para a sinterização de cerâmicas de alta pureza, implantes médicos ou componentes eletrônicos. No entanto, são mais caras, mecanicamente complexas e podem ser mais sensíveis a partículas ou entradas repentinas de ar.

Selecionando o Sistema de Bombeamento Certo para o Seu Processo de Sinterização

Sua escolha deve estar diretamente alinhada com seus objetivos de material, processo e pureza.

- Se seu foco principal é a sinterização de uso geral de materiais robustos (por exemplo, ligas duras, tungstênio): Um sistema econômico usando uma bomba de palhetas rotativas e uma bomba de difusão é frequentemente a escolha mais prática e confiável.

- Se seu foco principal é materiais de alta pureza ou sensíveis à contaminação (por exemplo, titânio, componentes de grau médico, cerâmicas avançadas): Um sistema com uma bomba turbomolecular é necessário para garantir um ambiente livre de óleo.

- Se seu foco principal é um processo com grandes cargas de desaglomeração: Certifique-se de que a bomba de pré-vácuo e a armadilha de aglomerante sejam dimensionadas adequadamente para lidar com o alto volume de desgaseificação sem comprometer o desempenho do sistema.

Em última análise, uma operação de sinterização a vácuo bem-sucedida depende de um sistema de bombeamento que seja precisamente adaptado às demandas do material e do processo.

Tabela Resumo:

| Tipo de Bomba | Função Principal | Características Chave | Melhor Para |

|---|---|---|---|

| Bomba de Palhetas Rotativas | Evacuação inicial (pré-vácuo) | Mecânica, lida com grandes volumes de gás, econômica | Materiais de uso geral, processos de desaglomeração |

| Bomba de Difusão | Geração de alto vácuo | Sem peças móveis, confiável, custo menor, risco de contaminação por óleo | Materiais robustos como ligas duras e tungstênio |

| Bomba Turbomolecular | Geração de alto vácuo | Livre de óleo, vácuo limpo, mecanicamente complexa, custo mais alto | Materiais de alta pureza como titânio, cerâmicas e implantes médicos |

Atualize seu processo de sinterização com as avançadas soluções de fornos de alta temperatura da KINTEK! Aproveitando uma P&D excepcional e fabricação própria, fornecemos a diversos laboratórios sistemas de vácuo confiáveis e adaptados às suas necessidades. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos suportados por profunda personalização para atender a requisitos experimentais únicos. Seja para sinterizar materiais de alta pureza ou lidar com grandes cargas de desaglomeração, garantimos desempenho e pureza ótimos. Entre em contato conosco hoje para discutir como podemos melhorar a eficiência e os resultados do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização