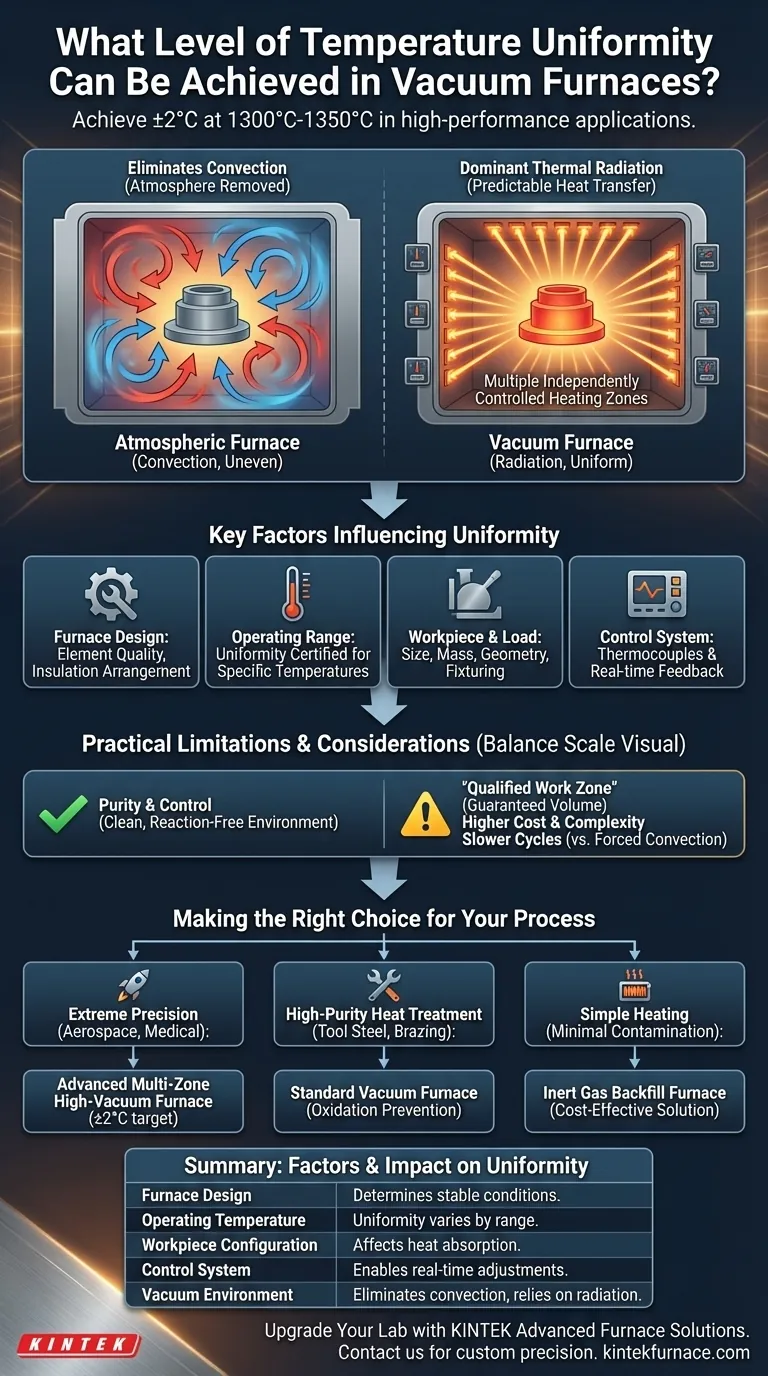

Em aplicações de alto desempenho, um forno a vácuo pode atingir uma uniformidade de temperatura de ±2°C em temperaturas de operação entre 1300°C e 1350°C. Este nível de precisão não é universal, pois a uniformidade alcançável depende muito do design do forno, dos sistemas de controle e da faixa de temperatura específica visada. No geral, os fornos a vácuo são projetados para aquecimento excepcionalmente uniforme e limpo.

A principal vantagem de um forno a vácuo não é apenas o controle preciso da temperatura, mas a eliminação das variáveis atmosféricas. Ao remover o ar, a transferência de calor passa a ser dominada por radiação previsível, permitindo um nível de pureza e repetibilidade do processo que os fornos convencionais não conseguem igualar.

Como o vácuo permite uma uniformidade superior

A característica definidora de um forno a vácuo é a remoção da atmosfera da câmara de aquecimento. Isso muda fundamentalmente como o calor é transferido para a peça de trabalho, o que é a chave para alcançar uma uniformidade de temperatura superior.

A eliminação da convecção

Em um forno atmosférico tradicional, as correntes de ar (convecção) transferem calor em um padrão complexo e muitas vezes irregular, criando pontos quentes e frios. Um vácuo remove essas moléculas de gás, eliminando quase completamente a convecção como mecanismo de transferência de calor. Isso remove uma importante fonte de variabilidade de temperatura.

O domínio da radiação térmica

Com a convecção eliminada, a transferência de calor é realizada principalmente através de radiação térmica. Os elementos de aquecimento irradiam energia diretamente para a peça que está sendo processada. Esta forma de transferência de calor é altamente previsível e pode ser precisamente controlada pelo design do forno e pela colocação dos seus elementos de aquecimento.

O poder de múltiplas zonas aquecidas

Os fornos a vácuo modernos não dependem de uma única fonte de calor. Eles são tipicamente construídos com múltiplas zonas de aquecimento controladas independentemente. Sistemas de controle sofisticados usam termopares para monitorar a temperatura em toda a câmara e ajustar a potência para cada zona em tempo real, garantindo que toda a peça de trabalho receba uma quantidade uniforme de energia.

Fatores-chave que influenciam a uniformidade

Atingir uma tolerância de temperatura específica não é automático. É o resultado de vários fatores interativos que determinam o desempenho geral do forno.

Projeto e Construção do Forno

A qualidade, o tipo e o arranjo físico dos elementos de aquecimento (frequentemente grafite ou molibdénio) são primordiais. O pacote de isolamento também é crítico para prevenir a perda de calor e manter condições estáveis dentro da zona de trabalho.

Faixa de temperatura de operação

A especificação de uniformidade de um forno é frequentemente certificada para uma faixa de temperatura específica. A capacidade de manter uma tolerância de ±2°C a 1300°C pode diferir de seu desempenho a 800°C, pois a física da radiação muda com a temperatura.

Configuração da peça e da carga

O tamanho, massa, densidade e geometria das peças que estão sendo aquecidas impactam diretamente como elas absorvem energia térmica. A fixação usada para segurar as peças também pode atuar como um dissipador de calor, criando pontos frios se não for projetada corretamente.

Sistema de controle e termopares

A precisão do sistema de controle é o que permite ao forno executar um perfil térmico com exatidão. O número, posicionamento e tipo de termopares são cruciais para fornecer o feedback em tempo real necessário para ajustar as zonas aquecidas e garantir a uniformidade em toda a carga.

Compreendendo as Limitações Práticas

Embora incrivelmente precisos, os fornos a vácuo são uma ferramenta especializada com seu próprio conjunto de considerações. Compreender isso ajuda a tomar uma decisão informada.

A "Zona de Trabalho Qualificada"

A uniformidade de temperatura mais rigorosa (por exemplo, ±2°C) é geralmente garantida apenas dentro de um volume específico e pré-definido dentro do forno, conhecido como "zona de trabalho qualificada". A colocação de peças fora desta zona resultará em um controle de temperatura menos preciso.

Custo e Complexidade

Os fornos a vácuo são mais complexos e têm um custo de capital mais elevado do que os fornos atmosféricos padrão, devido à necessidade de bombas de vácuo, construção robusta da câmara e sistemas de controlo sofisticados.

Pureza do processo vs. Velocidade

O principal benefício de um forno a vácuo é frequentemente o ambiente limpo e livre de reações que ele cria, prevenindo a oxidação e a descarbonetação. Este foco na qualidade e no controle pode, por vezes, significar que os ciclos de aquecimento são mais lentos do que em fornos que utilizam convecção forçada.

Fazendo a escolha certa para o seu processo

A escolha da tecnologia de processamento térmico certa depende inteiramente do seu objetivo final.

- Se o seu foco principal é a precisão extrema para componentes críticos (aeroespacial, implantes médicos): Um forno de vácuo multi-zona de alto vácuo com controles avançados por computador é necessário para atingir especificações como ±2°C.

- Se o seu foco principal é o tratamento térmico de alta pureza (aço ferramenta, brasagem): A prevenção da oxidação é o seu principal objetivo. Um forno a vácuo padrão fornecerá excelente uniformidade e o ambiente limpo que você precisa.

- Se o seu foco principal é o aquecimento simples com risco mínimo de contaminação: Uma solução menos complexa, como um forno que utiliza um enchimento de gás inerte, pode ser mais econômica e ainda prevenir a oxidação.

Em última análise, um forno a vácuo oferece um controle incomparável sobre o ambiente de aquecimento, tornando a uniformidade precisa da temperatura um resultado projetado e repetível.

Tabela de resumo:

| Fator | Impacto na Uniformidade da Temperatura |

|---|---|

| Design do Forno | Determina o arranjo dos elementos de aquecimento e o isolamento para condições estáveis |

| Temperatura de Operação | A uniformidade varia por faixa, por exemplo, ±2°C a 1300-1350°C |

| Configuração da Peça de Trabalho | Tamanho, massa e geometria afetam a absorção de calor e possíveis pontos frios |

| Sistema de Controle | Múltiplas zonas aquecidas e termopares permitem ajustes em tempo real |

| Ambiente de Vácuo | Elimina a convecção, contando com a radiação térmica previsível para a pureza |

Atualize as capacidades do seu laboratório com as avançadas soluções de fornos de alta temperatura da KINTEK! Aproveitando a excecional P&D e o fabrico interno, fornecemos a diversos laboratórios produtos de engenharia de precisão como Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. A nossa forte capacidade de personalização profunda garante que satisfazemos as suas necessidades experimentais únicas, oferecendo uniformidade de temperatura superior e pureza de processo para aplicações críticas na indústria aeroespacial, médica e muito mais. Contacte-nos hoje para discutir como podemos otimizar os seus processos térmicos e aumentar a eficiência!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural