A principal vantagem de um Reator a Vácuo é a sua capacidade de aumentar significativamente tanto o rendimento quanto a qualidade do bio-óleo em comparação com os sistemas atmosféricos. Ao operar sob pressão negativa, esses reatores alteram o ambiente físico do processo de pirólise, facilitando a rápida remoção de produtos voláteis do calor elevado. Isso evita a degradação de compostos valiosos, levando a um produto final líquido superior.

O princípio operacional central é a redução da pressão de vapor. Ao permitir que substâncias voláteis escapem rapidamente da zona de calor, um Reator a Vácuo minimiza as reações de craqueamento secundário, resultando diretamente em maiores rendimentos líquidos e um bio-óleo de maior qualidade.

O Mecanismo de Ação

Utilizando Pressão Negativa

Reatores a vácuo diferem dos sistemas atmosféricos ao empregar uma bomba mecânica para gerar pressão negativa.

Essa redução na pressão diminui significativamente a pressão de vapor dos produtos da pirólise dentro do reator.

Acelerando a Fuga de Voláteis

A pressão de vapor reduzida cria um ambiente físico onde substâncias voláteis podem vaporizar e se mover mais livremente.

Isso permite que essas substâncias escapem rapidamente da zona de alta temperatura, em vez de permanecerem no calor como poderiam em um reator atmosférico.

Prevenção de Degradação Química

Minimizando o Craqueamento Secundário

O benefício técnico mais crítico dessa fuga rápida é a redução do craqueamento secundário.

O craqueamento secundário ocorre quando os vapores permanecem expostos a altas temperaturas por muito tempo, decompondo-se ainda mais em gases não condensáveis ou carvão.

Ao evacuar os vapores rapidamente, o Reator a Vácuo preserva a integridade dos produtos primários da pirólise.

Benefícios Tangíveis de Produção

Aumento do Rendimento Líquido

Como menos vapores se degradam em gases indesejados, uma porcentagem maior da biomassa é recuperada como líquido.

A supressão do craqueamento secundário se traduz diretamente em um maior volume de produção de bio-óleo.

Qualidade Aprimorada do Bio-óleo

A velocidade do processo preserva a estrutura química do óleo.

Como as frações voláteis são removidas antes que possam se degradar, o bio-óleo resultante exibe qualidade geral aprimorada em comparação com o óleo produzido em condições atmosféricas.

Compreendendo o Contexto Operacional

Dependência de Sistemas Mecânicos

É importante notar que essas vantagens dependem de intervenção mecânica ativa.

O sistema depende inteiramente da bomba mecânica para gerar a pressão negativa necessária.

Os benefícios de rendimento e qualidade estão estritamente ligados à capacidade da bomba de manter esse ambiente físico específico durante todo o processo.

Fazendo a Escolha Certa para o Seu Objetivo

Ao decidir entre um Reator a Vácuo e uma alternativa atmosférica, concentre-se em seus alvos de produção específicos.

- Se o seu foco principal é Maximizar a Produção: O Reator a Vácuo é a escolha ideal porque evita que o produto líquido potencial seja perdido como gás através do craqueamento secundário.

- Se o seu foco principal é a Qualidade do Produto: A rápida remoção de voláteis garante um perfil químico mais limpo, tornando o Reator a Vácuo superior para aplicações de alta qualidade.

Ao controlar a pressão, você efetivamente controla o destino químico do seu bio-óleo.

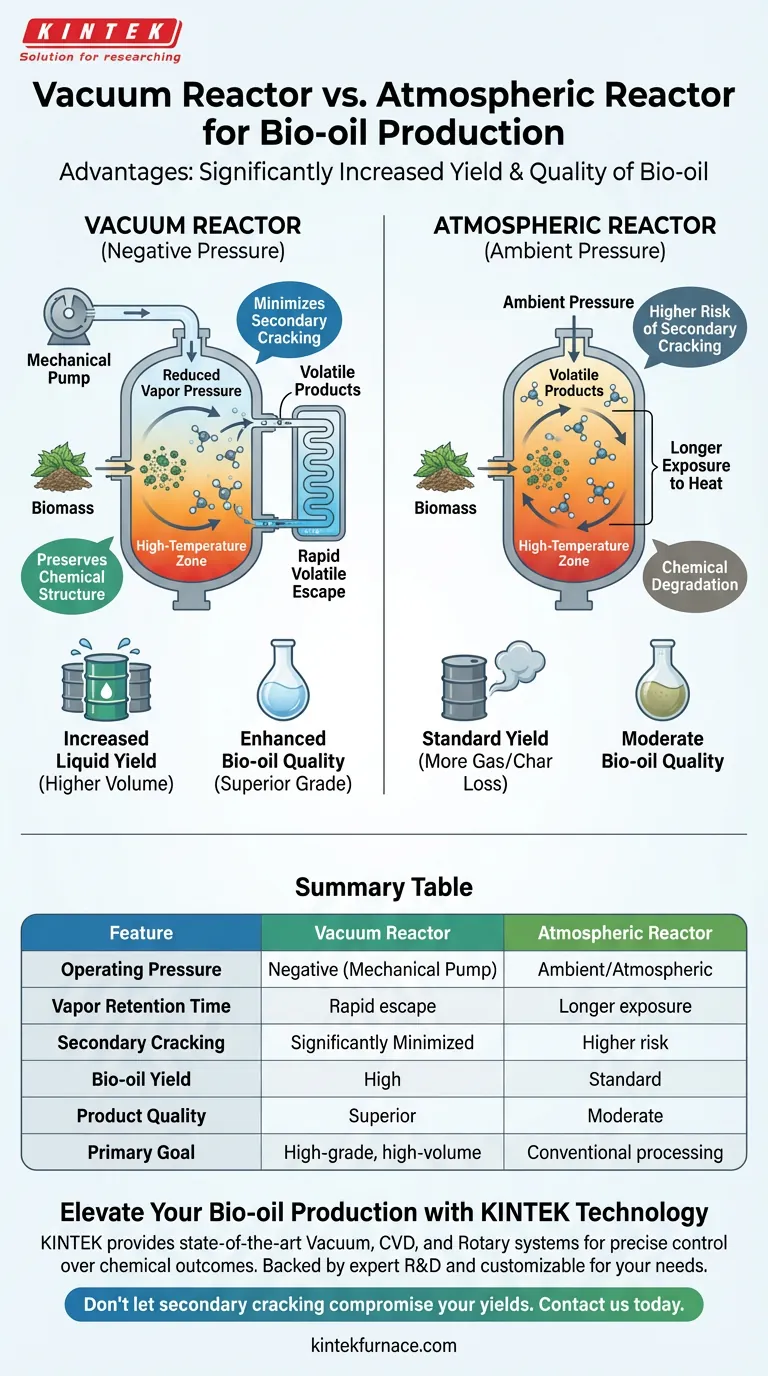

Tabela Resumo:

| Característica | Reator a Vácuo | Reator Atmosférico |

|---|---|---|

| Pressão de Operação | Negativa (Bomba Mecânica) | Ambiente/Atmosférica |

| Tempo de Retenção de Vapor | Fuga rápida da zona de calor | Exposição mais longa ao calor |

| Craqueamento Secundário | Significativamente Minimizado | Maior risco de degradação |

| Rendimento de Bio-óleo | Alto (Menos perda de gás/carvão) | Padrão |

| Qualidade do Produto | Superior (Estrutura química preservada) | Moderada |

| Objetivo Principal | Produção de alta qualidade e alto volume | Processamento convencional |

Eleve a Sua Produção de Bio-óleo com a Tecnologia KINTEK

Pronto para transformar seus resultados de pirólise? A KINTEK fornece sistemas de ponta de Vácuo, CVD e Rotativos projetados para lhe dar controle preciso sobre seus resultados químicos. Apoiadas por P&D e fabricação especializadas, nossas fornalhas de laboratório de alta temperatura são totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa ou produção.

Não deixe o craqueamento secundário comprometer seus rendimentos. Entre em contato conosco hoje mesmo para encontrar o reator perfeito para o seu laboratório e experimente a vantagem KINTEK em ciência de materiais.

Guia Visual

Referências

- Ana B. Cuevas, M.P. Dorado. An Overview of Pyrolysis as Waste Treatment to Produce Eco-Energy. DOI: 10.3390/en17122852

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Quais fatores são críticos para o projeto e seleção de um elemento de aquecimento de forno a vácuo? Otimizar para Desempenho e Longevidade

- Como a condutividade térmica do feltro de grafite se compara à placa de grafite a 1150 °C? Um Guia para Isolamento de Alta Temperatura

- Quais são as principais vantagens dos fornos a vácuo? Obtenha um Tratamento Térmico Superior para Seus Materiais

- Como um forno de secagem a vácuo auxilia na manutenção da alta área superficial específica das nanofibras (Y0.2La0.2Nd0.2Gd0.2Sm0.2)CoO3?

- Como a brasagem a vácuo é aplicada no campo médico? Alcance Biocompatibilidade e Resistência Superiores para Dispositivos

- Quais são os requisitos técnicos para um forno de sinterização de nitreto de silício de alto desempenho?

- Qual é a diferença entre endurecimento e endurecimento a vácuo? Obtenha Peças Metálicas Superiores e Limpas

- Quais são as etapas no forno de grafite? Domine o Programa de Aquecimento Multi-Estágio