No campo médico, a brasagem a vácuo é o processo definitivo para a fabricação de componentes críticos onde a falha não é uma opção. Ela é usada para criar uniões excepcionalmente fortes, puras e hermeticamente seladas para dispositivos como instrumentos cirúrgicos, equipamentos de diagnóstico e implantes de suporte à vida. O processo é escolhido porque seu ambiente de vácuo controlado previne a oxidação e elimina a necessidade de fluxos corrosivos, garantindo o mais alto nível de biocompatibilidade e limpeza exigido para a segurança do paciente.

O principal desafio na fabricação de dispositivos médicos é alcançar confiabilidade e pureza absolutas em cada componente. A brasagem a vácuo aborda diretamente isso, criando ligações impecáveis e livres de contaminantes que são mais fortes e mais estéreis do que aquelas feitas por quase qualquer outro método de união.

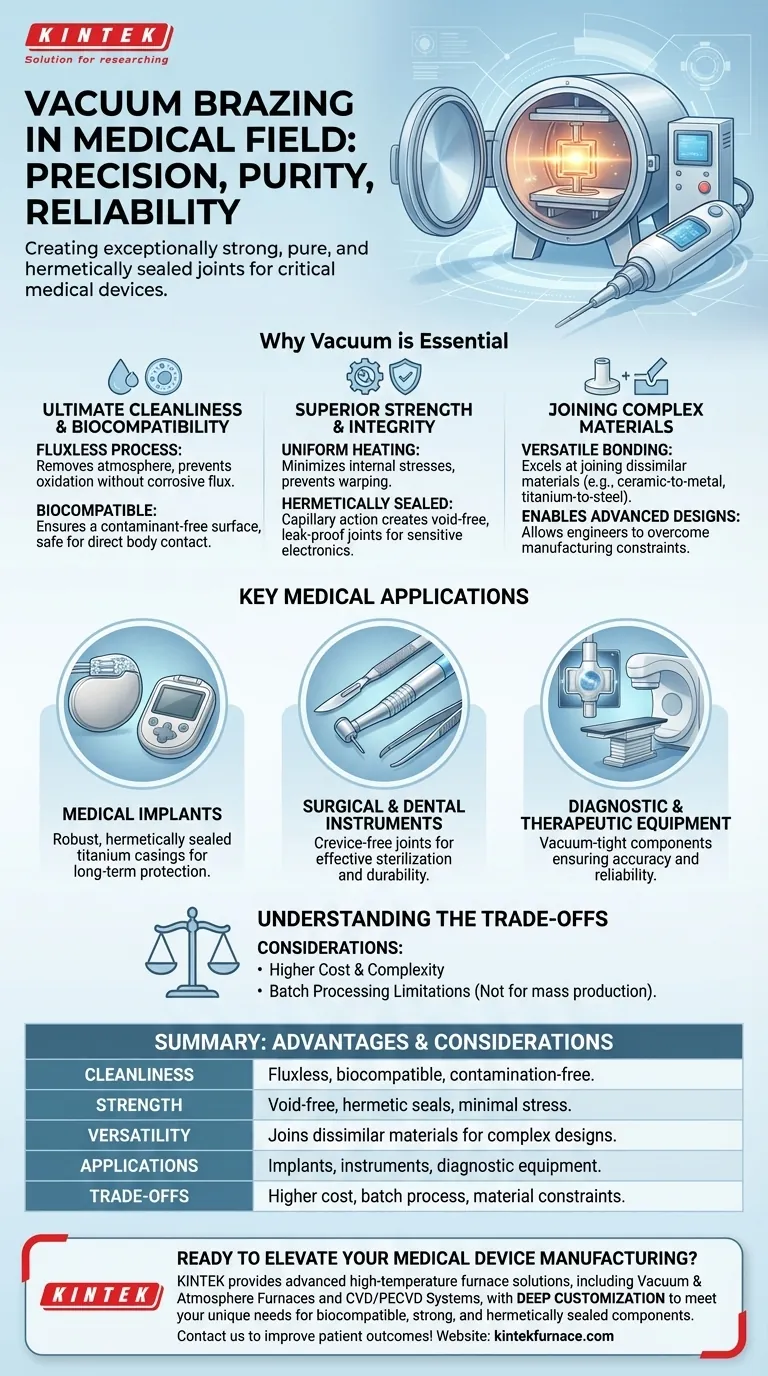

Por que o Vácuo é Essencial para Dispositivos Médicos

A decisão de usar a brasagem a vácuo é impulsionada pelas exigências intransigentes da indústria médica. O ambiente único de um forno a vácuo oferece três vantagens fundamentais: limpeza máxima, integridade estrutural superior e a capacidade de unir materiais complexos.

Alcançando a Máxima Limpeza e Biocompatibilidade

Os métodos tradicionais de união frequentemente usam um fluxo químico para limpar superfícies metálicas, o que pode deixar resíduos corrosivos ou tóxicos. Em um contexto médico, isso é inaceitável.

A brasagem a vácuo é um processo sem fluxo. Ao remover a atmosfera, o próprio vácuo impede a formação de óxidos nas peças metálicas durante o aquecimento em alta temperatura, garantindo uma superfície perfeitamente limpa para o metal de adição se ligar. Isso resulta em uma união livre de contaminantes, tornando-a inerentemente biocompatível e segura para contato direto com o corpo humano.

Garantindo Resistência e Integridade da União Incomprometidas

Um forno a vácuo proporciona aquecimento e resfriamento lentos e uniformes para todo o conjunto. Isso minimiza as tensões internas que podem fazer com que as peças entortem ou rachem, um problema comum com métodos de aquecimento localizados como a soldagem.

O metal de adição é atraído para a fresta entre os componentes por ação capilar, criando uma união completa e livre de vazios. Isso resulta em conexões que são hermeticamente seladas e à prova de vazamentos, o que é essencial para proteger eletrônicos sensíveis dentro de um implante ou conter materiais dentro de equipamentos de diagnóstico.

Unindo Materiais Complexos e Dissimilares

Os dispositivos médicos modernos são frequentemente conjuntos complexos de diferentes materiais escolhidos por suas propriedades específicas. A brasagem a vácuo se destaca na união de materiais dissimilares, como a ligação de um isolador cerâmico a uma carcaça de titânio ou de uma ponta de carboneto a um instrumento de aço inoxidável. Essa versatilidade permite que os engenheiros projetem dispositivos mais avançados e eficazes sem serem limitados por restrições de fabricação.

Principais Aplicações Médicas da Brasagem a Vácuo

Os princípios de limpeza, resistência e versatilidade tornam a brasagem a vácuo a solução preferencial para uma variedade de aplicações médicas de alto risco.

Implantes Médicos

Para dispositivos como marcapassos, desfibriladores e bombas de administração de medicamentos, a carcaça externa deve ser perfeitamente selada para proteger os eletrônicos internos de fluidos corporais por décadas. A brasagem a vácuo cria as robustas carcaças de titânio hermeticamente seladas que tornam esses dispositivos salvadores de vidas possíveis.

Instrumentos Cirúrgicos e Odontológicos

Ferramentas cirúrgicas reutilizáveis devem suportar ciclos de esterilização repetidos e agressivos. A brasagem a vácuo cria uniões lisas e sem frestas entre diferentes partes de um instrumento, como uma ponta de aço endurecido e um cabo de aço inoxidável. Isso elimina lacunas microscópicas onde bactérias poderiam se esconder, garantindo uma esterilização eficaz.

Equipamentos de Diagnóstico e Terapêuticos

Máquinas complexas como tubos de raios-X, aceleradores lineares e outros equipamentos de radioterapia dependem de componentes estanque a vácuo para funcionar. A brasagem a vácuo é usada para montar esses componentes, garantindo a integridade e a confiabilidade necessárias para diagnósticos precisos e tratamento seguro do paciente.

Compreendendo as Desvantagens

Embora poderosa, a brasagem a vácuo é um processo especializado com considerações específicas. Não é a escolha certa para todas as aplicações.

Alto Custo e Complexidade

Os fornos a vácuo representam um investimento de capital significativo, e operá-los exige técnicos altamente qualificados. O processo geral é mais caro e demorado do que a soldagem ou brasagem padrão.

Limitações de Processamento em Lote

A brasagem a vácuo é um processo em lote. As peças devem ser cuidadosamente montadas, carregadas no forno, submetidas a um longo ciclo de aquecimento e resfriamento e, em seguida, descarregadas. Isso limita a produção em comparação com os métodos de união contínua e é mais adequado para componentes de alto valor do que para produção em massa.

Restrições de Design e Material

O processo exige que as peças sejam projetadas para permitir a ação capilar e que todos os materiais envolvidos sejam estáveis sob altas temperaturas e vácuo. Materiais com altas pressões de vapor, por exemplo, não podem ser usados, pois contaminariam o ambiente de vácuo.

Aplicando Isso ao Seu Projeto

Ao avaliar a brasagem a vácuo, seu objetivo principal determinará se seus benefícios justificam o investimento.

- Se seu foco principal são dispositivos implantáveis: A brasagem a vácuo é frequentemente inegociável para alcançar a vedação hermética e a biocompatibilidade absoluta exigidas.

- Se seu foco principal são ferramentas cirúrgicas reutilizáveis: Use este processo para criar uniões duráveis e sem frestas que garantem a esterilizabilidade e uma longa vida útil.

- Se seu foco principal é equipamento de alto desempenho: Escolha a brasagem a vácuo para unir materiais dissimilares em montagens complexas que exigem integridade a vácuo ou resistência superior.

Em última análise, a brasagem a vácuo capacita os engenheiros a criar dispositivos médicos mais seguros, mais confiáveis e mais avançados que melhoram diretamente os resultados dos pacientes.

Tabela Resumo:

| Aspecto | Detalhes Chave |

|---|---|

| Limpeza | Processo sem fluxo previne a oxidação, garante a biocompatibilidade e elimina contaminantes para uso médico seguro. |

| Resistência | Ação capilar cria uniões sem vazios, hermeticamente seladas com estresse mínimo para alta confiabilidade. |

| Versatilidade | Une materiais dissimilares como cerâmicas e metais, permitindo designs complexos de dispositivos. |

| Aplicações | Usado em implantes (por exemplo, marcapassos), instrumentos cirúrgicos e equipamentos de diagnóstico para durabilidade e esterilidade. |

| Desvantagens | Custo mais alto, processamento em lote e restrições de material em comparação com outros métodos. |

Pronto para elevar a fabricação de seus dispositivos médicos com precisão e confiabilidade? A KINTEK aproveita sua excepcional P&D e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos de Vácuo e Atmosfera e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos às suas necessidades experimentais exclusivas para componentes biocompatíveis, fortes e hermeticamente selados. Entre em contato conosco hoje para discutir como nossa experiência pode aprimorar seus projetos e melhorar os resultados dos pacientes!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de mufla de laboratório com elevação inferior

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase