Em sua essência, um forno a vácuo oferece vantagens significativas ao criar um ambiente quimicamente inerte e altamente controlável para o tratamento térmico. Os principais benefícios são a prevenção da oxidação e contaminação, o que resulta em propriedades superiores do material, acabamentos de superfície impecáveis e excepcional repetibilidade do processo. Esse nível de controle os torna indispensáveis para o processamento de materiais avançados e reativos.

O verdadeiro valor de um forno a vácuo não é apenas sua capacidade de gerar calor, mas seu poder de remover a atmosfera. Ao eliminar variáveis não controladas como o oxigênio, ele transforma o tratamento térmico de um processo de força bruta em uma ciência precisa e repetível.

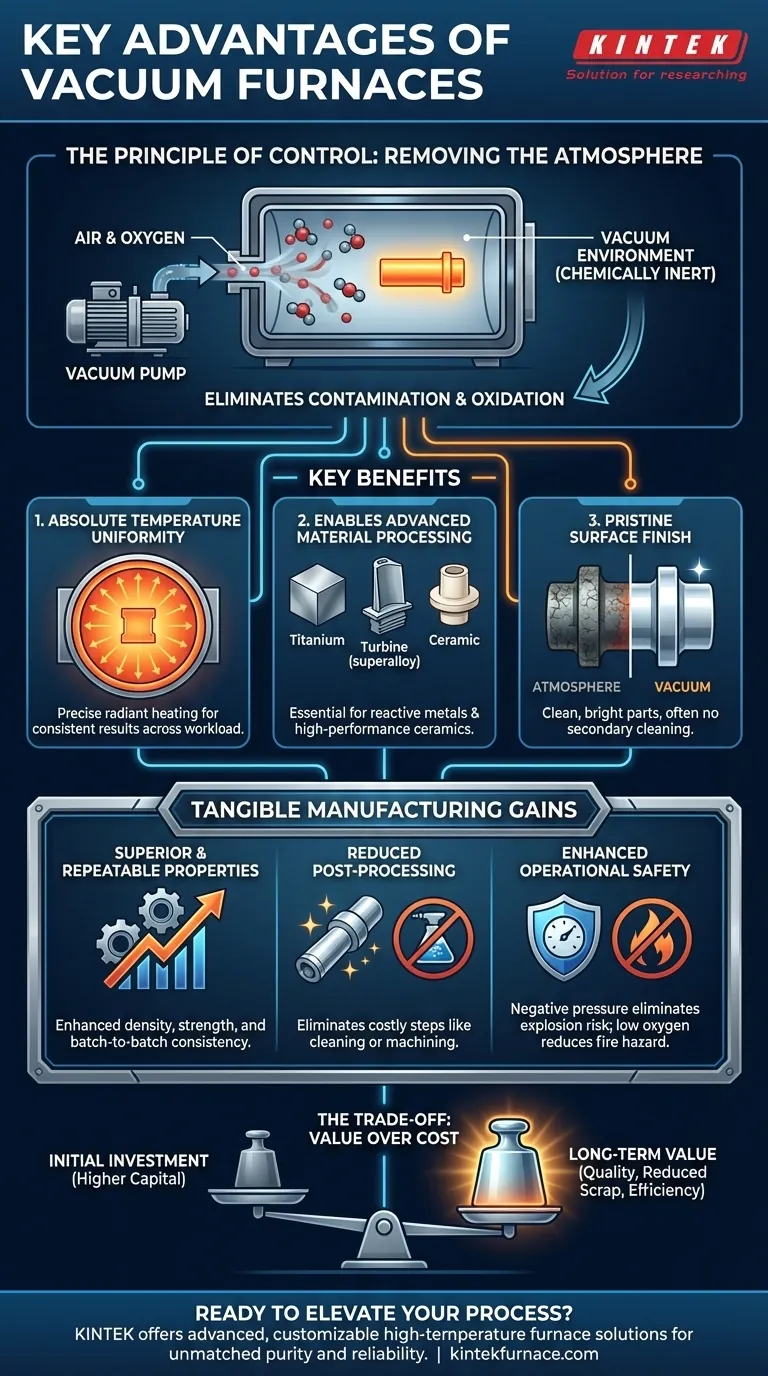

O Princípio do Controle: Por Que o Vácuo Importa

Um forno a vácuo opera com um princípio simples, mas poderoso: ao remover o ar e outros gases, você remove as principais fontes de contaminação e inconsistência no tratamento térmico. Isso cria um ambiente ideal para alcançar resultados metalúrgicos específicos e de alta qualidade.

Eliminando a Contaminação Atmosférica

O benefício mais significativo do vácuo é a ausência de oxigênio. Em altas temperaturas, o oxigênio reage agressivamente com a maioria dos metais, causando oxidação (formação de carepa) e descarburação (perda de carbono da camada superficial do aço).

Um ambiente a vácuo previne eficazmente essas reações. Isso garante que a integridade da superfície e a composição química do material permaneçam inalteradas, resultando em peças limpas e brilhantes que frequentemente não exigem limpeza secundária.

Alcançando Uniformidade Absoluta de Temperatura

Em um forno convencional, as correntes de ar criam pontos quentes e frios, levando a um aquecimento desigual. O vácuo, sendo um espaço vazio, minimiza a transferência de calor por convecção.

O calor é, em vez disso, transferido principalmente por radiação, que é muito mais uniforme. Isso, combinado com controles computadorizados avançados, permite um gerenciamento de temperatura incrivelmente preciso e uniforme em toda a carga de trabalho, garantindo que cada peça receba exatamente o mesmo tratamento.

Habilitando o Processamento de Materiais Avançados

Certos materiais são altamente reativos com gases atmosféricos, mesmo em quantidades mínimas. O vácuo não é apenas benéfico, mas essencial para o seu processamento.

Isso inclui metais reativos como titânio, tungstênio e molibdênio, bem como superligas de alto desempenho e cerâmicas avançadas usadas em aplicações aeroespaciais, médicas e eletrônicas.

Benefícios Tangíveis para Operações de Manufatura

O ambiente controlado de um forno a vácuo se traduz diretamente em melhorias mensuráveis na qualidade do produto, consistência do processo e segurança no local de trabalho.

Propriedades de Material Superiores e Repetíveis

Ao prevenir a contaminação da superfície e garantir aquecimento e resfriamento uniformes, os fornos a vácuo produzem peças com propriedades de material aprimoradas, como maior densidade e resistência.

A natureza controlada por computador do processo garante que esses resultados sejam altamente repetíveis de lote para lote, o que é crítico para aplicações com rigorosos padrões de controle de qualidade.

Acabamento Superficial Impecável

Peças processadas a vácuo emergem com um acabamento superficial limpo e brilhante, livre da carepa e descoloração comuns em tratamentos térmicos baseados em atmosfera.

Esse acabamento superior pode reduzir ou eliminar completamente a necessidade de etapas de pós-processamento caras e demoradas, como jateamento de areia, decapagem química ou usinagem.

Segurança Operacional Aprimorada

Os fornos a vácuo são fundamentalmente mais seguros do que muitas alternativas. Como operam em pressão negativa, o risco de uma explosão perigosa devido ao acúmulo de pressão é eliminado.

Além disso, o ambiente de baixo oxigênio reduz drasticamente o risco de incêndio, que pode ser uma preocupação em fornos que usam gases atmosféricos inflamáveis.

Compreendendo as Trocas: Custo vs. Capacidade

Embora as vantagens sejam claras, um forno a vácuo é um investimento significativo. Sua adoção deve ser justificada pelas necessidades específicas do material e do produto final.

O Investimento Inicial

Os fornos a vácuo representam um custo de capital mais alto em comparação com os fornos de atmosfera convencionais. A complexidade das bombas de vácuo, câmara e sistemas de controle contribui para essa despesa.

Esse custo deve ser ponderado em relação ao valor de longo prazo derivado de peças de maior qualidade, taxas de sucata reduzidas e etapas de pós-processamento eliminadas.

A Justificativa do Processo é Crítica

Um forno a vácuo não é a ferramenta certa para todos os trabalhos. Para tratamentos térmicos simples de aços de baixo carbono, onde a oxidação superficial não é uma preocupação crítica, um forno de atmosfera menos caro pode ser suficiente.

A decisão de usar um forno a vácuo deve ser impulsionada por uma necessidade clara de pureza, precisão e pelos requisitos específicos do material a ser processado.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da tecnologia de tratamento térmico correta depende inteiramente dos seus objetivos finais. Avalie suas prioridades para determinar se um forno a vácuo é o investimento apropriado.

- Se seu foco principal é o máximo desempenho e pureza do material: Um forno a vácuo é a escolha inegociável para metais reativos, superligas, implantes médicos e componentes onde qualquer contaminação é inaceitável.

- Se seu foco principal é a repetibilidade do processo e um acabamento superficial impecável: O processamento a vácuo é ideal para a produção em alto volume de componentes de precisão onde propriedades metalúrgicas consistentes e um acabamento limpo reduzem os custos posteriores.

- Se seu foco principal é o endurecimento de uso geral de metais não reativos: Avalie cuidadosamente o custo-benefício. Um forno a vácuo oferecerá um resultado superior, mas você deve determinar se essa qualidade justifica o investimento em relação a um forno de atmosfera moderno.

Em última análise, escolher um forno a vácuo é um investimento em controle absoluto, capacitando você a alcançar propriedades de material e padrões de qualidade que de outra forma seriam inatingíveis.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Previne Oxidação e Contaminação | Elimina oxigênio e gases para evitar carepa, descarburação e manter a integridade da superfície. |

| Garante Uniformidade de Temperatura | Usa radiação para aquecimento uniforme, permitindo controle preciso e resultados consistentes em todas as peças. |

| Habilita o Processamento de Materiais Avançados | Essencial para metais reativos, superligas e cerâmicas nas indústrias aeroespacial, médica e eletrônica. |

| Melhora a Qualidade e Repetibilidade do Produto | Oferece maior resistência, densidade e consistência de lote para lote para altos padrões de qualidade. |

| Proporciona Acabamento Superficial Impecável | Resulta em peças limpas e brilhantes que reduzem ou eliminam pós-processamento caro como jateamento de areia. |

| Aumenta a Segurança Operacional | Opera sob pressão negativa para eliminar riscos de explosão e reduzir perigos de incêndio. |

Pronto para elevar seus processos de tratamento térmico com precisão e confiabilidade? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender aos seus requisitos experimentais únicos. Se você está trabalhando com metais reativos, superligas ou outros materiais avançados, nossos fornos a vácuo oferecem pureza, repetibilidade e segurança inigualáveis. Entre em contato conosco hoje para discutir como podemos ajudá-lo a alcançar resultados superiores e otimizar suas operações!

Guia Visual

Produtos relacionados

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Qual o papel de um forno de sinterização a vácuo na formação da estrutura 'núcleo-borda' em cermets de Ti(C,N)-FeCr?

- Qual é a função de um forno de sinterização a vácuo em revestimentos de CoNiCrAlY? Reparação de Microestruturas Pulverizadas a Frio

- Como as peças são carregadas em um forno a vácuo? Garanta precisão e eficiência em seu processo

- Como os fornos de sinterização a vácuo e de recozimento contribuem para a densificação de ímãs de NdFeB?

- Como os fornos a vácuo contribuem para a economia de custos a longo prazo? Reduza Custos com Eficiência e Qualidade