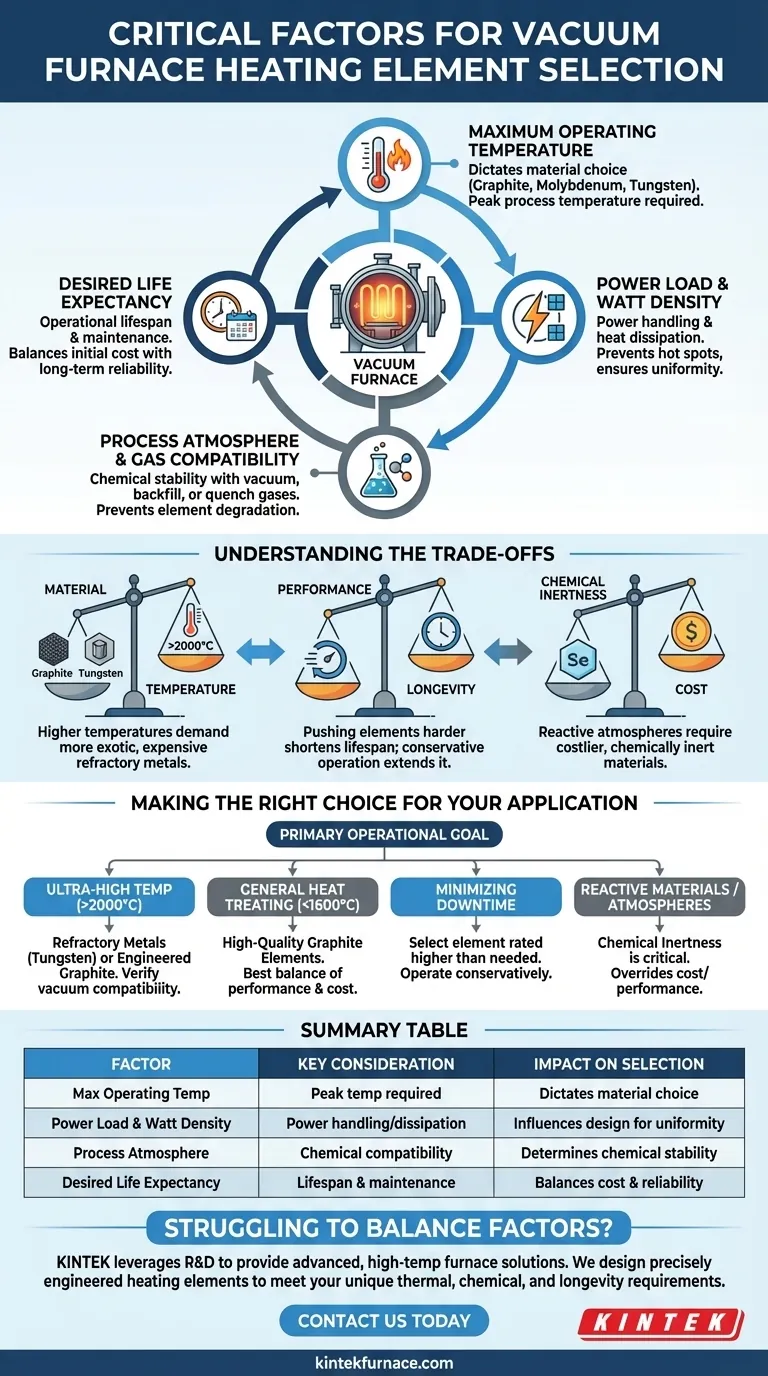

Selecionar o elemento de aquecimento correto para um forno a vácuo é uma decisão impulsionada por um conjunto preciso de fatores interconectados. As considerações mais críticas são a temperatura máxima de operação necessária, a carga de energia elétrica, a compatibilidade química com gases de processo e de têmpera, e a vida útil operacional desejada do próprio elemento.

Seu elemento de aquecimento não é um componente isolado; é o coração de um sistema. Sua seleção é um ato crítico de equilíbrio entre as demandas físicas da temperatura do seu processo, o ambiente químico da sua câmara de vácuo e as realidades econômicas de longo prazo da produção e manutenção.

Os Fatores Essenciais do Projeto do Elemento

Para escolher o elemento de aquecimento correto, você deve avaliar como sua aplicação específica impacta quatro áreas críticas. Cada fator influencia os outros, tornando uma avaliação holística essencial.

Temperatura Máxima de Operação

O fator mais significativo é a temperatura de pico que seu processo requer. Isso dita diretamente o material do elemento de aquecimento.

Diferentes materiais têm tetos de temperatura distintos. Por exemplo, grafite é uma escolha comum e econômica para muitas aplicações, enquanto molibdênio e tungstênio são necessários para processos de temperatura mais alta e ultra-alta.

Carga de Energia e Densidade de Watt

Isso se refere à quantidade de energia elétrica que o elemento pode manusear e dissipar como calor em sua área de superfície. Uma densidade de watt mais alta permite taxas de aquecimento mais rápidas e maior uniformidade térmica.

O projeto do elemento — sua forma, espessura e área de superfície — deve ser projetado para lidar com a carga de energia necessária sem superaquecer ou criar pontos quentes, o que pode levar a falhas prematuras.

Atmosfera de Processo e Compatibilidade com Gás

Um vácuo não está verdadeiramente vazio. Os gases residuais, quaisquer gases reabastecidos para processos de pressão parcial ou gases usados para têmpera rápida podem interagir com o elemento de aquecimento.

Em altas temperaturas, reações químicas podem ocorrer que degradam o elemento. Por exemplo, certos materiais podem ser comprometidos por oxigênio, nitrogênio ou gases contendo carbono, levando a fragilização ou queima. O elemento deve permanecer quimicamente estável em seu ambiente de processo específico.

Expectativa de Vida Desejada

A expectativa de vida é fundamentalmente uma consideração econômica. Um elemento que é menos caro, mas requer substituição frequente, pode levar a custos significativos em termos de peças e tempo de produção perdido.

Operar um elemento consistentemente em sua temperatura máxima nominal encurtará drasticamente sua vida útil. Projetar o sistema com um elemento classificado para uma temperatura mais alta do que você precisa é uma estratégia comum para estender sua vida útil significativamente.

Entendendo os Compromissos

Selecionar um elemento nunca se trata de encontrar uma única opção "melhor", mas sim o compromisso ideal para suas necessidades específicas. Falhar em reconhecer esses compromissos é uma fonte comum de falha operacional e custo inesperado.

Material vs. Temperatura

A necessidade de temperaturas mais altas força o uso de metais refratários mais exóticos e caros. Embora o grafite seja excelente para muitos processos até e além de 2000°C, aplicações que exigem temperaturas ainda mais altas ou inércia química específica exigirão materiais mais caros como o tungstênio.

Desempenho vs. Longevidade

Você pode frequentemente forçar um elemento de aquecimento para atingir tempos de ciclo mais rápidos, mas isso quase sempre tem um custo em sua vida útil operacional. Uma aplicação de energia e temperatura de operação mais conservadora renderá um sistema muito mais duradouro e confiável.

Inércia Química vs. Custo

Um elemento pode atender perfeitamente aos seus requisitos de temperatura e energia, mas ser quimicamente incompatível com seu processo. Uma reação entre o elemento e o material sendo processado (desgaseificação) pode contaminar seu produto ou destruir o elemento. Isso pode forçá-lo a selecionar um material mais caro, mas quimicamente inerte.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final deve ser guiada por seu objetivo operacional principal. Analise seu processo para determinar qual fator é a prioridade inegociável.

- Se seu foco principal são processos de ultra-alta temperatura (>2000°C): Priorize metais refratários como tungstênio ou grafite meticulosamente projetado, e verifique sua compatibilidade com seus níveis de vácuo específicos.

- Se seu foco principal é tratamento térmico de uso geral ou brasagem (<1600°C): Elementos de grafite de alta qualidade geralmente oferecem o melhor equilíbrio entre desempenho, durabilidade e custo-benefício.

- Se seu foco principal é minimizar o tempo de inatividade operacional: Selecione um elemento classificado para uma temperatura significativamente mais alta do que suas necessidades de processo e opere-o de forma conservadora para maximizar sua vida útil.

- Se você está trabalhando com materiais ou atmosferas reativas: A inércia química do elemento de aquecimento é seu fator mais crítico, potencialmente anulando todas as outras considerações de custo e desempenho.

Em última análise, um elemento de aquecimento eficaz é aquele que é perfeitamente adaptado às demandas térmicas, químicas e econômicas específicas do seu processo de forno a vácuo.

Tabela Resumo:

| Fator | Consideração Chave | Impacto na Seleção |

|---|---|---|

| Temperatura Máxima de Operação | Temperatura de pico do processo necessária. | Dita a escolha do material (por exemplo, Grafite, Molibdênio, Tungstênio). |

| Carga de Energia e Densidade de Watt | Capacidade de manuseio de energia e dissipação de calor. | Influencia o projeto do elemento para evitar pontos quentes e garantir uniformidade. |

| Atmosfera de Processo | Compatibilidade química com vácuo, reabastecimento ou gases de têmpera. | Determina a estabilidade química e previne a degradação do elemento. |

| Expectativa de Vida Desejada | Vida útil operacional e custos de manutenção. | Equilibra o custo inicial com a confiabilidade e o tempo de atividade a longo prazo. |

Lutando para equilibrar temperatura, atmosfera e custo para o elemento de aquecimento do seu forno a vácuo? Você não precisa comprometer. A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura. Nossa linha de produtos — incluindo Fornos Muffle, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD — é apoiada por profundas capacidades de personalização. Projetamos elementos de aquecimento que são precisamente engenheirados para atender aos seus requisitos únicos de temperatura, química e longevidade, garantindo desempenho e confiabilidade ideais. Entre em contato conosco hoje para discutir sua aplicação específica e deixe nossos especialistas fornecerem uma solução que maximize a eficiência do seu processo e o ROI. Entre em contato com nossa equipe de engenharia agora!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje