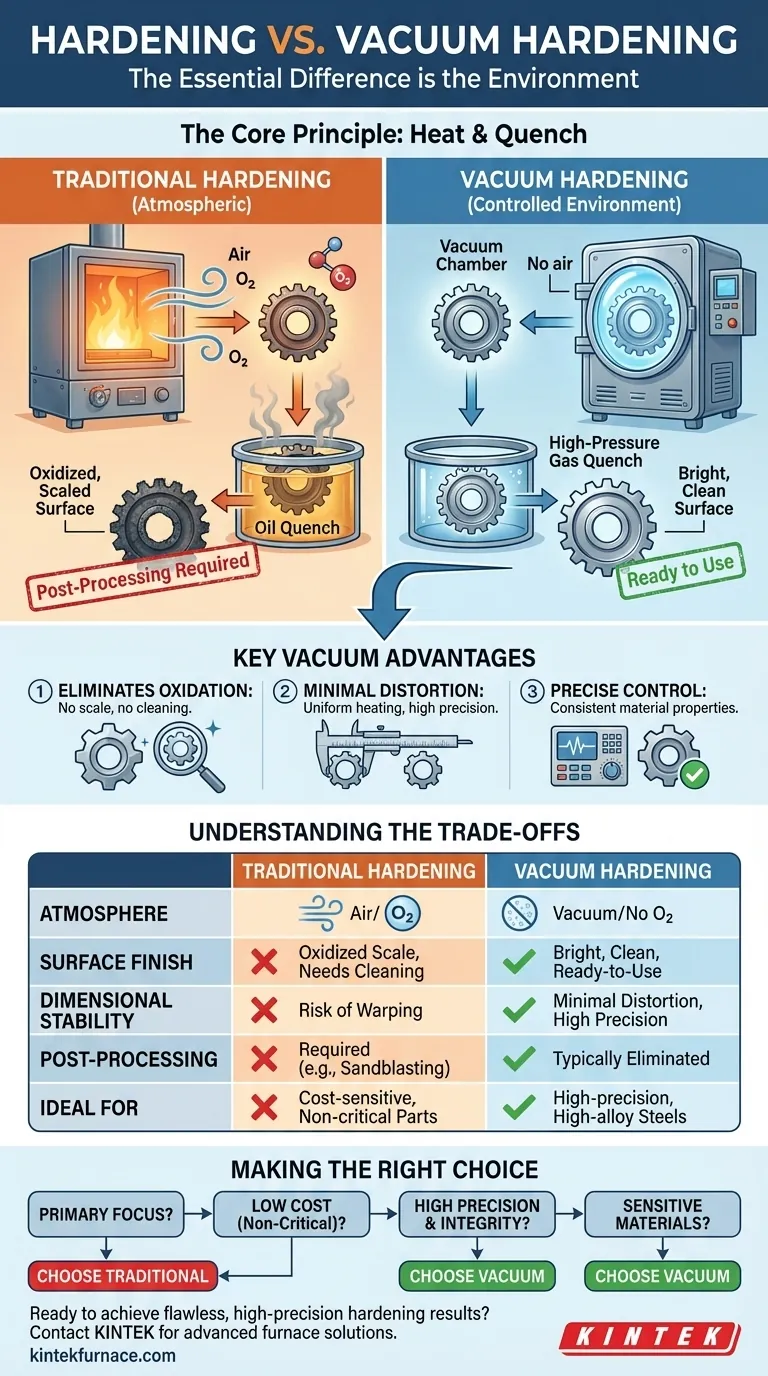

Em sua essência, o endurecimento a vácuo não é um processo fundamentalmente diferente do endurecimento tradicional, mas sim um ambiente superior no qual o endurecimento ocorre. Embora todo endurecimento envolva aquecimento e resfriamento rápido para aumentar a resistência do metal, o endurecimento a vácuo realiza este processo dentro de uma câmara de vácuo. Esta única mudança elimina a oxidação e contaminação da superfície, entregando um produto final mais limpo, mais preciso e dimensionalmente estável.

A diferença essencial é a atmosfera. O endurecimento tradicional ocorre no ar, levando à formação de carepa na superfície que deve ser removida. O endurecimento a vácuo ocorre sem ar, resultando em uma superfície brilhante e limpa que não requer pós-processamento e sofre distorção mínima.

O que é Endurecimento? Uma Visão Geral Fundamental

Endurecimento é uma categoria de processos de tratamento térmico projetados para aumentar a dureza e, portanto, a resistência e a resistência ao desgaste de um metal. É um pilar da metalurgia para a criação de componentes duráveis.

O Princípio Central: Aquecimento e Têmpera

O processo envolve aquecer um metal, tipicamente aço, a uma temperatura crítica específica. A esta temperatura, sua estrutura cristalina interna muda para uma fase chamada austenita.

O metal é então resfriado rapidamente em um processo chamado têmpera. Este resfriamento rápido aprisiona a estrutura cristalina em uma nova fase, muito dura e frágil, chamada martensita. É isso que torna o metal duro.

O Problema com a Atmosfera

Quando realizado em um forno padrão, o metal é aquecido na presença de oxigênio. A superfície quente do metal reage com este oxigênio, criando uma camada de carepa de óxido. Esta carepa é indesejável e deve ser limpa posteriormente através de processos como jateamento de areia ou retificação.

Como o Endurecimento a Vácuo Redefine o Processo

O endurecimento a vácuo segue o mesmo princípio de aquecimento e têmpera, mas realiza todo o ciclo dentro de um forno a vácuo. Este ambiente controlado oferece vantagens significativas.

Eliminando Reações Superficiais

Ao remover o ar da câmara do forno para criar um vácuo ou uma pressão parcial controlada, gases reativos como o oxigênio são eliminados. Isso previne completamente a formação de carepa de óxido.

O processo pode atingir temperaturas de até 1.300 °C, mantendo um ambiente livre de contaminação.

O Resultado: Uma Superfície Brilhante e Limpa

Como não ocorre oxidação, a peça metálica emerge do forno com uma superfície metálica brilhante e limpa. Isso elimina a necessidade de quaisquer operações secundárias de limpeza ou acabamento, economizando tempo e preservando a superfície original da peça.

Precisão Através do Controle

O ambiente de vácuo controlado também permite um aquecimento e resfriamento extremamente uniformes. Isso reduz o estresse térmico no componente, resultando em distorção ou deformação mínima. Para peças com tolerâncias dimensionais apertadas, este nível de precisão é crítico.

Compreendendo as Trocas

A escolha entre endurecimento tradicional e a vácuo é uma decisão baseada nos requisitos específicos do componente, particularmente em relação à qualidade e custo.

Acabamento Superficial e Pós-Processamento

Com o endurecimento tradicional, você deve planejar etapas de limpeza subsequentes para remover a carepa. Isso adiciona tempo, custo e pode alterar ligeiramente as dimensões da superfície da peça.

O endurecimento a vácuo entrega uma peça que geralmente está pronta para uso imediatamente após o tratamento, sem a necessidade de limpeza mecânica cara e potencialmente prejudicial.

Estabilidade Dimensional

O aquecimento e resfriamento não uniformes dos fornos atmosféricos podem causar empenamento das peças. Embora isso possa ser gerenciado, apresenta um risco.

O endurecimento a vácuo oferece estabilidade dimensional superior, tornando-o o método preferido para geometrias complexas, seções finas e componentes de alta precisão onde qualquer distorção levaria à falha.

Custo e Impacto Ambiental

O endurecimento a vácuo é geralmente um processo mais caro devido à complexidade e custo do equipamento. No entanto, este custo inicial pode ser compensado pela eliminação da necessidade de pós-processamento.

É também um processo mais amigo do ambiente, pois a têmpera controlada (muitas vezes usando gás inerte) reduz as emissões e o desperdício associados à têmpera tradicional em óleo ou água.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final deve ser guiada pelos requisitos de uso final do seu componente.

- Se seu foco principal é baixo custo para peças não críticas: O endurecimento tradicional é frequentemente suficiente, desde que você considere a limpeza pós-tratamento necessária.

- Se seu foco principal é alta precisão e integridade da superfície: O endurecimento a vácuo é a escolha superior, entregando peças limpas e dimensionalmente precisas sem operações secundárias.

- Se você está trabalhando com aços ferramenta de alta liga ou materiais sensíveis: O controle preciso do endurecimento a vácuo é essencial para prevenir reações superficiais indesejáveis e garantir propriedades ótimas do material.

Em última análise, escolher o processo de endurecimento certo é uma decisão estratégica que equilibra os requisitos da peça final com os custos totais do projeto.

Tabela Resumo:

| Característica | Endurecimento Tradicional | Endurecimento a Vácuo |

|---|---|---|

| Atmosfera | Ar (Oxigênio presente) | Vácuo (Sem oxigênio) |

| Acabamento Superficial | Carepa oxidada que requer limpeza | Brilhante, limpo, pronto para uso |

| Estabilidade Dimensional | Risco de empenamento e distorção | Distorção mínima, alta precisão |

| Pós-Processamento | Necessário (ex: jateamento) | Tipicamente eliminado |

| Ideal Para | Peças sensíveis ao custo, não críticas | Aços de alta precisão, de alta liga, materiais sensíveis |

Pronto para alcançar resultados de endurecimento impecáveis e de alta precisão?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos e Fornos especializados a Vácuo e Atmosfera, é complementada por nossa forte capacidade de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas para endurecimento, têmpera e muito mais.

Entre em contato conosco hoje para discutir como nossas soluções de endurecimento a vácuo podem aprimorar a qualidade de seus componentes, eliminar o pós-processamento e garantir a estabilidade dimensional para suas peças mais críticas.

Obtenha uma Solução Personalizada

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo