Em resumo, o aquecimento em um forno a vácuo afeta a peça ao proporcionar um processo lento, altamente uniforme e livre de contaminação. Isso minimiza o estresse térmico interno para reduzir a distorção e elimina reações superficiais como a oxidação, resultando em uma peça mais limpa e de maior integridade em comparação com os métodos de aquecimento convencionais, que são mais rápidos e menos controlados.

A distinção central não é meramente o equipamento, mas o ambiente em si. O aquecimento convencional submete a peça a uma atmosfera reativa, trocando precisão por velocidade, enquanto o aquecimento a vácuo prioriza a pureza do material e a estabilidade dimensional controlando primeiro o ambiente.

A Diferença Fundamental: Transferência de Calor

A distinção mais significativa entre fornos a vácuo e convencionais reside na forma como eles transferem energia térmica para a peça. Este mecanismo dita o resultado de todo o processo.

Fornos Convencionais: Convecção em uma Atmosfera Ativa

O tratamento térmico convencional geralmente ocorre na presença de ar ou de uma mistura gasosa controlada.

O calor é transferido primariamente por convecção, onde o gás aquecido circula ao redor da peça. Embora isso possa ser relativamente rápido, introduz elementos reativos como o oxigênio.

Fornos a Vácuo: Radiação em um Ambiente Inerte

Um forno a vácuo primeiro remove a atmosfera de uma câmara selada, criando um ambiente de baixa pressão.

O calor é então transferido quase exclusivamente por radiação dos elementos de aquecimento (geralmente grafite ou cerâmica). Essa energia radiante viaja sem impedimentos através do vácuo até a peça, garantindo um ciclo de aquecimento altamente uniforme e previsível, sem contaminantes.

Impacto na Integridade e Qualidade da Peça

O ambiente de aquecimento influencia diretamente as propriedades mecânicas e metalúrgicas finais do componente. Um vácuo oferece várias vantagens distintas.

Redução do Estresse Térmico e Deformação

Como o aquecimento a vácuo é mais lento e uniforme, a diferença de temperatura entre a superfície e o núcleo da peça permanece pequena.

Isso minimiza o acúmulo de estresse térmico interno, que é a principal causa de empenamento e distorção durante o tratamento térmico. O resultado é uma peça mais estável dimensionalmente.

Eliminação de Reações Superficiais

A ausência de oxigênio e outros gases reativos impede reações superficiais indesejadas.

Isso significa sem oxidação (formação de carepa), sem descarbonetação e sem carburização, preservando a química superficial e a integridade do material. Métodos convencionais frequentemente exigem operações de limpeza secundárias, como jateamento, para remover a carepa.

Purificação Superficial e Desgaseificação

O ambiente a vácuo trabalha ativamente para limpar a peça.

Ele proporciona uma função de desgaseificação, extraindo gases aprisionados como hidrogênio e nitrogênio do material. Também ajuda a vaporizar e remover óleos superficiais ou resíduos de fósforo, produzindo uma superfície brilhante e limpa diretamente do forno.

Entendendo as Compensações (Trade-offs)

Embora o aquecimento a vácuo ofereça qualidade superior, não é a solução universal. A escolha envolve compensações claras entre os objetivos do processo e as restrições operacionais.

Velocidade vs. Precisão

O aquecimento convencional é geralmente mais rápido, tornando-o adequado para produção de alto volume onde pequenas imperfeições superficiais ou distorções ligeiras são aceitáveis.

O aquecimento a vácuo é um processo mais lento e deliberado. É escolhido quando a precisão, o acabamento superficial e as propriedades finais do material são críticos e não podem ser comprometidos.

Complexidade do Equipamento e Operacional

Fornos a vácuo são sistemas complexos que envolvem bombas, vedações e controles precisos para manter o ambiente de baixa pressão. Isso se traduz em um investimento inicial mais alto e manutenção mais rigorosa.

Fornos de atmosfera convencional são frequentemente mais simples em design e operação, resultando em custos de capital e operacionais mais baixos.

Adequação ao Processo

Fornos a vácuo se destacam em processos como têmpera, revenimento, recozimento e brasagem, onde um ambiente limpo e inerte é fundamental.

No entanto, alguns tratamentos, como a carburização a gás tradicional, exigem fundamentalmente uma atmosfera ativa rica em carbono e são realizados em fornos de atmosfera especializados.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final deve ser guiada pelos requisitos inegociáveis do uso final do seu componente.

- Se o seu foco principal for estabilidade dimensional e distorção mínima: O aquecimento a vácuo é a escolha superior devido à sua transferência térmica lenta e uniforme.

- Se o seu foco principal for pureza superficial e prevenção da oxidação: O vácuo é a solução definitiva, pois remove os gases reativos que causam degradação superficial.

- Se o seu foco principal for produção de alto volume com tolerâncias menos críticas: O aquecimento convencional geralmente oferece um caminho mais econômico e rápido.

Compreender essas diferenças fundamentais permite que você selecione um processo de tratamento térmico que proteja a integridade e aprimore o desempenho do seu componente final.

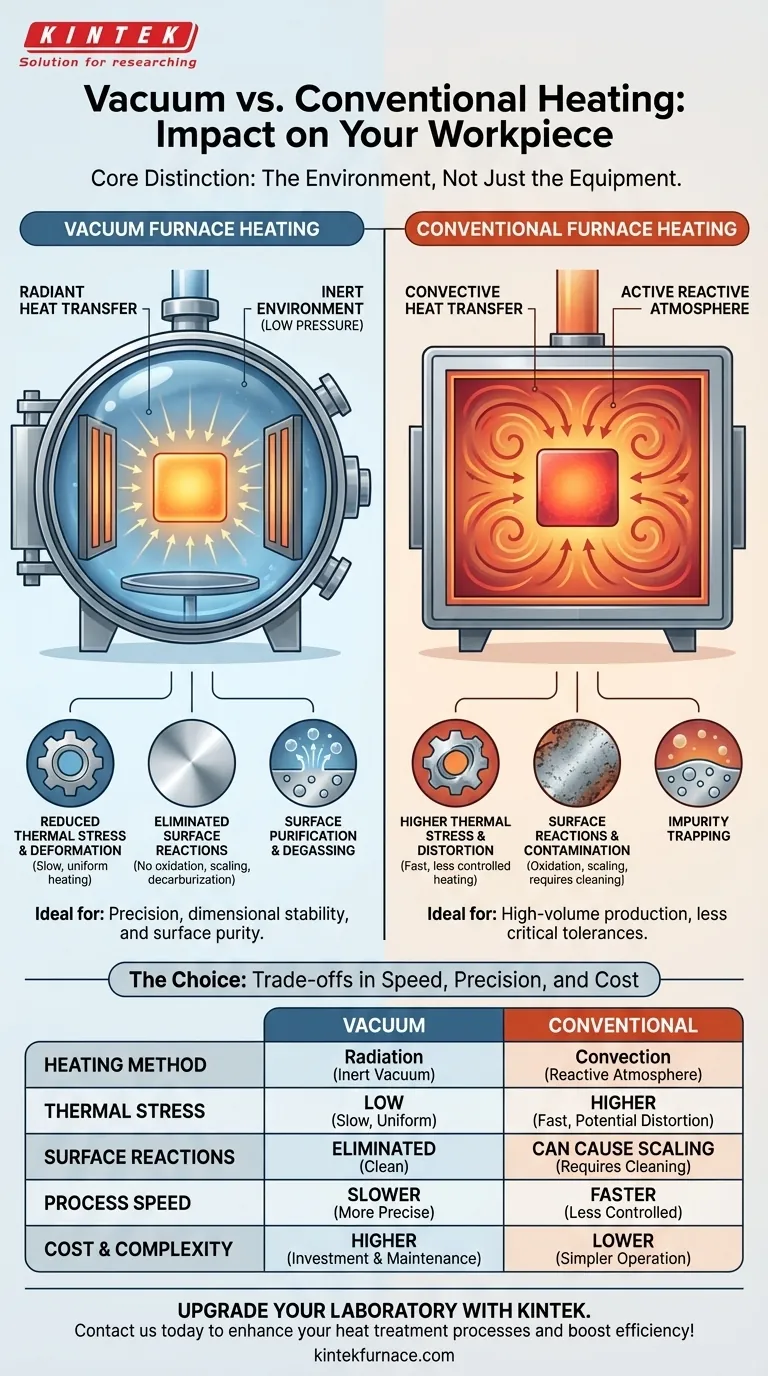

Tabela Resumo:

| Aspecto | Aquecimento em Forno a Vácuo | Aquecimento Convencional |

|---|---|---|

| Método de Aquecimento | Radiação em vácuo inerte | Convecção em atmosfera reativa |

| Estresse Térmico | Baixo, devido ao aquecimento lento e uniforme | Mais alto, levando a potencial distorção |

| Reações Superficiais | Elimina oxidação, descarbonetação | Pode causar formação de carepa, requer limpeza |

| Velocidade do Processo | Mais lento, mais preciso | Mais rápido, menos controlado |

| Custo e Complexidade | Maior investimento inicial e manutenção | Custo mais baixo, operação mais simples |

Atualize seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, oferecemos Fornos de Mufla, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais exclusivas, entregando aquecimento livre de contaminação, distorção reduzida e integridade superior do material. Contate-nos hoje para discutir como podemos aprimorar seus processos de tratamento térmico e aumentar a eficiência!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo