Em sua essência, a fusão a vácuo é reservada para materiais cujas propriedades seriam comprometidas pela exposição ao ar durante o processamento. Estes incluem metais altamente reativos como titânio, superligas de alto desempenho, aços especiais e certas cerâmicas avançadas que exigem um ambiente ultralimpo para atingir a resistência e pureza necessárias.

O propósito fundamental de um forno a vácuo não é apenas derreter o material, mas criar um ambiente controlado e inerte. Isso evita reações químicas indesejadas — principalmente a oxidação — e remove gases aprisionados, resultando em materiais acabados com pureza e propriedades mecânicas superiores.

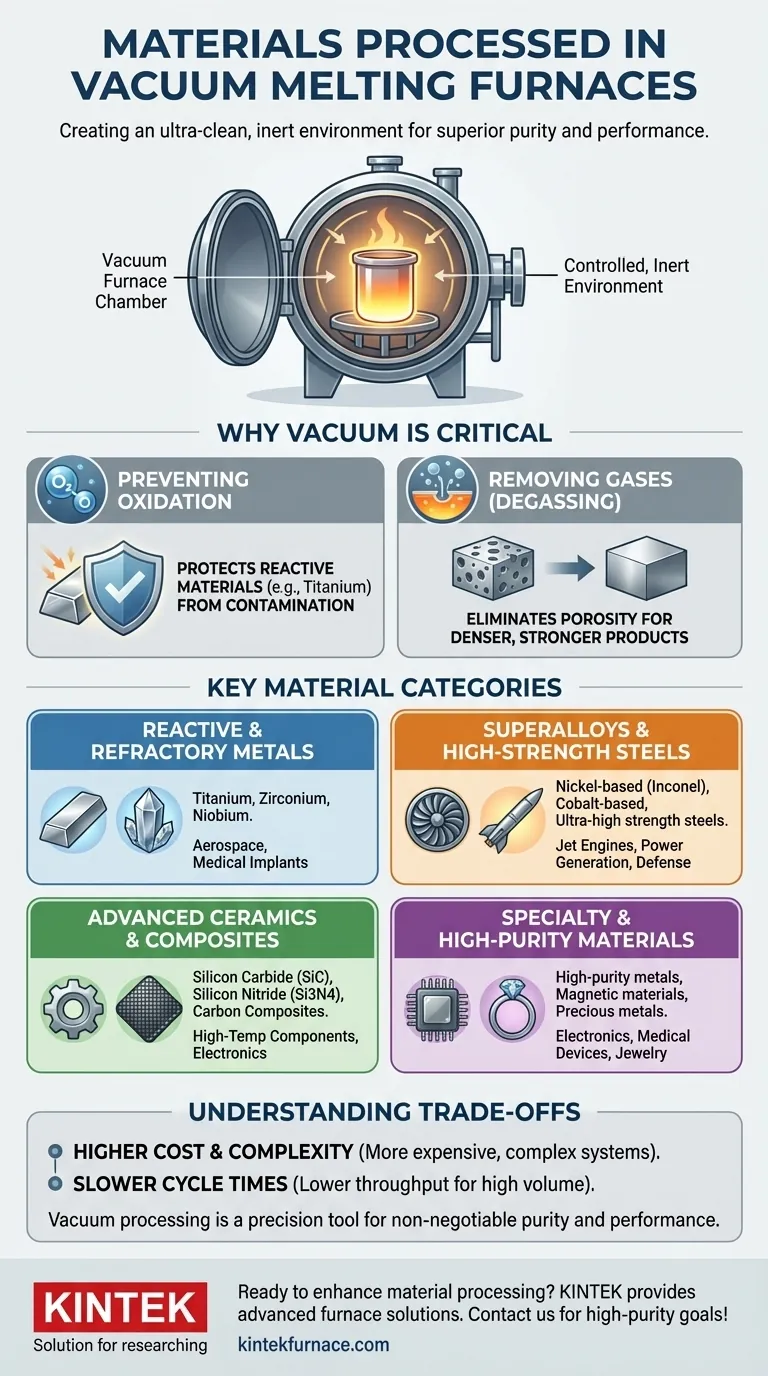

Por que um Ambiente a Vácuo é Crítico

O processamento de materiais a vácuo é uma escolha deliberada impulsionada pela necessidade de controlar a química em um nível fundamental. Um forno ao ar livre é preenchido com uma atmosfera reativa (21% de oxigênio, 78% de nitrogênio) que pode contaminar e enfraquecer materiais sensíveis.

Prevenção de Oxidação e Contaminação

Muitos metais avançados são altamente reativos, o que significa que se ligam facilmente ao oxigênio, especialmente em altas temperaturas. Um exemplo primordial é o titânio, que seria severamente comprometido pela oxidação se fundido ao ar.

O vácuo remove o oxigênio e outros gases reativos. Isso cria uma atmosfera quimicamente neutra que protege a integridade do material durante todo o processo de fusão e vazamento.

Remoção de Gases Dissolvidos (Desgaseificação)

Metais fundidos podem reter uma quantidade significativa de gases dissolvidos como oxigênio e hidrogênio. À medida que o metal esfria e solidifica, esses gases podem sair da solução, formando poros e vazios microscópicos.

Esses defeitos internos atuam como concentradores de tensão, reduzindo drasticamente a vida útil à fadiga e a resistência geral do material. O vácuo puxa efetivamente esses gases dissolvidos do banho fundido, um processo conhecido como desgaseificação, levando a um produto final mais denso e sólido.

Uma Análise das Principais Categorias de Materiais

A necessidade de pureza e desempenho dita quais materiais são processados em fornos a vácuo. Eles geralmente se enquadram em várias categorias de alto valor.

Metais Reativos e Refratários

Estes são materiais que não podem ser processados ao ar sem degradação significativa. O ambiente a vácuo é essencial.

- Titânio e suas ligas

- Zircônio

- Nióbio

Superligas e Aços de Alta Resistência

Estes materiais formam a espinha dorsal das indústrias aeroespacial, de geração de energia e de defesa. Seu desempenho em temperaturas extremas depende de uma composição química precisamente controlada e incrivelmente pura.

- Superligas à base de níquel (por exemplo, Inconel) para componentes de motores a jato e turbinas a gás

- Superligas à base de cobalto

- Aços de ultra-alta resistência e aços inoxidáveis especiais para aplicações em mísseis, foguetes e nucleares

Cerâmicas Avançadas e Compósitos

Embora nem sempre sejam fundidos, esses materiais são frequentemente sinterizados ou tratados termicamente em fornos a vácuo. O processo, frequentemente chamado de prensagem a quente a vácuo, usa pressão e temperatura em um vácuo para fundir pós.

- Carbeto de silício (SiC) e nitreto de silício (Si3N4)

- Materiais compósitos de carbono e fibra de carbono

- Pós metálicos e compósitos metal/cerâmica

Materiais Especiais e de Alta Pureza

Esta categoria inclui materiais para eletrônicos, médicos e outras aplicações de nicho onde até mesmo impurezas vestigiais podem causar falha.

- Metais de alta pureza para refinar eletrodos

- Materiais magnéticos

- Metais preciosos para joias e fundição industrial

- Ligas para implantes médicos

Entendendo as Compensações (Trade-offs)

Embora poderoso, o processamento a vácuo não é uma solução universal. Envolve compensações significativas que o tornam inadequado para muitas aplicações comuns.

Custo e Complexidade Significativos

Fornos a vácuo são muito mais caros para comprar, operar e manter do que seus equivalentes atmosféricos. Os sistemas necessários para criar e manter um alto vácuo adicionam camadas de complexidade e custo.

Tempos de Ciclo Mais Lentos

O processo de bombear a câmara para o vácuo, aquecer e executar um perfil de resfriamento controlado leva consideravelmente mais tempo do que uma simples fusão ao ar. Isso resulta em menor rendimento, tornando-o menos eficiente para produção de alto volume.

Muitas Vezes é Excessivo

Para a grande maioria da produção de metais, como aço estrutural padrão ou ligas de alumínio comuns, os níveis menores de oxidação e porosidade da fusão ao ar são perfeitamente aceitáveis para a aplicação pretendida. Usar um forno a vácuo seria economicamente injustificável.

Como Aplicar Isso ao Seu Objetivo

A decisão de usar o processamento a vácuo depende inteiramente do desempenho e das propriedades exigidas do material final.

- Se seu foco principal for pureza e desempenho máximos: Para materiais em aplicações aeroespaciais, médicas ou nucleares, a fusão a vácuo é o padrão inegociável.

- Se seu foco principal for processar metais reativos: Para materiais como o titânio que não sobrevivem à fusão ao ar, um ambiente a vácuo é sua única opção viável.

- Se seu foco principal for criar peças densas e não porosas a partir de pós: Para cerâmicas e compósitos avançados, a prensagem a quente a vácuo é a tecnologia chave para alcançar propriedades superiores do material.

- Se seu foco principal for produção econômica de alto volume: Para ligas padrão onde impurezas mínimas são aceitáveis, os fornos a ar convencionais continuam sendo a escolha mais econômica.

Em última análise, o processamento a vácuo é uma ferramenta de precisão, escolhida somente quando a integridade final do material não pode ser comprometida.

Tabela Resumo:

| Categoria de Material | Exemplos | Aplicações Chave |

|---|---|---|

| Metais Reativos e Refratários | Titânio, Zircônio, Nióbio | Aeroespacial, Implantes Médicos |

| Superligas e Aços de Alta Resistência | À base de Níquel (por exemplo, Inconel), À base de Cobalto, Aços de ultra-alta resistência | Motores a Jato, Geração de Energia, Defesa |

| Cerâmicas Avançadas e Compósitos | Carbeto de Silício (SiC), Nitreto de Silício (Si3N4), Compósitos de Carbono | Componentes de Alta Temperatura, Eletrônicos |

| Materiais Especiais e de Alta Pureza | Metais de alta pureza, Materiais magnéticos, Metais preciosos | Eletrônicos, Dispositivos Médicos, Joalheria |

Pronto para aprimorar seu processamento de materiais com precisão e pureza? Alavancando P&D excepcional e fabricação interna, a KINTEK fornece laboratórios diversos com soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosféricos, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais exclusivos. Se você está trabalhando com metais reativos, superligas ou cerâmicas, nós entregamos soluções personalizadas para resultados superiores. Entre em contato conosco hoje para discutir como podemos apoiar suas metas de processamento de alta pureza!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas