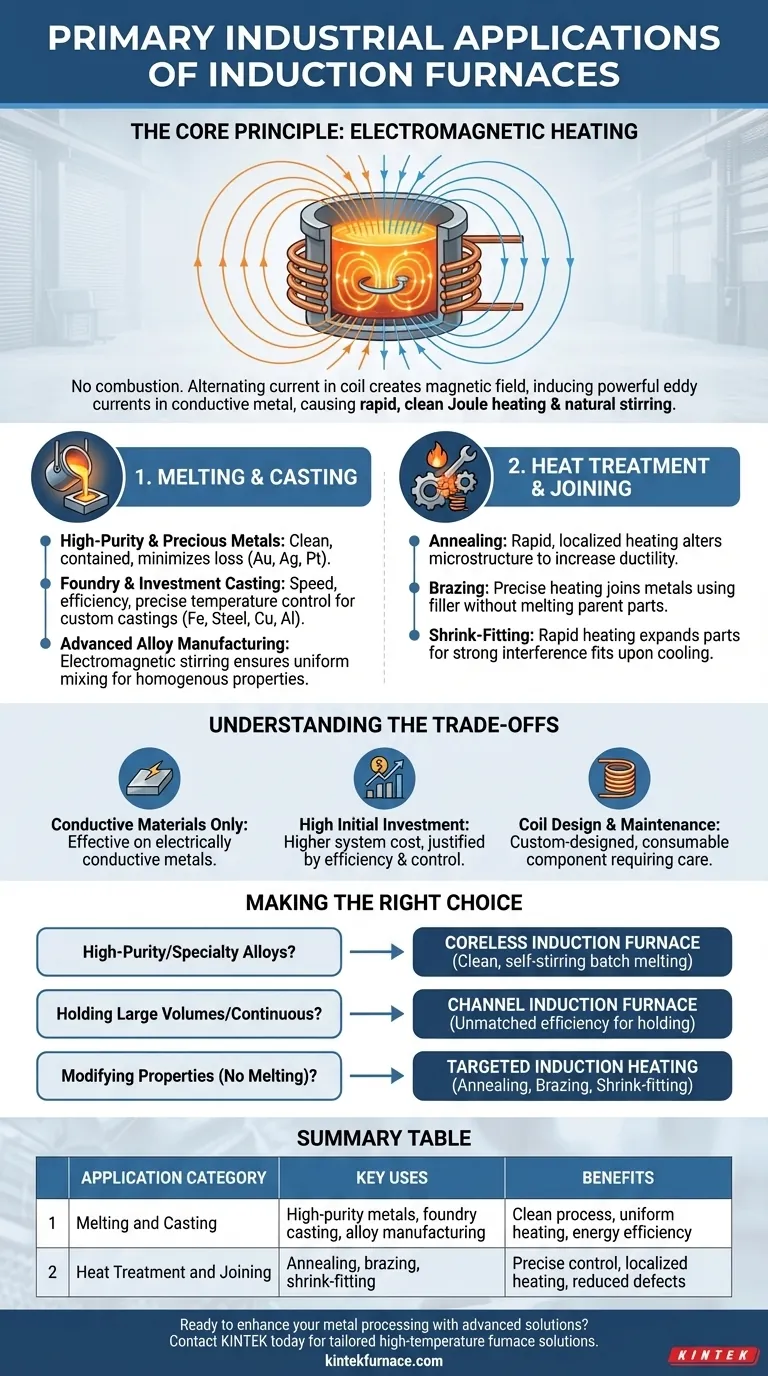

As principais aplicações industriais dos fornos de indução enquadram-se em duas categorias principais: fusão e fundição de metais, e tratamento térmico ou união de componentes metálicos. Estes fornos destacam-se em tarefas que exigem aquecimento rápido, limpo e com controle preciso, tornando-os essenciais em fundições, fabricação de ligas e processos especializados de fabricação de metais.

O valor central de um forno de indução não é apenas a sua capacidade de fundir metal, mas o seu uso de energia eletromagnética limpa e sem contato. Este princípio fundamental permite um controle excepcional sobre a temperatura e a pureza do material, tornando-o a escolha ideal para aplicações que vão desde fundições de grande volume até a criação de ligas especiais de alto desempenho.

Como Funcionam os Fornos de Indução: O Princípio Central

Para entender suas aplicações, você deve primeiro entender a tecnologia. Um forno de indução não usa combustão ou elementos de aquecimento externos para fundir o material.

O Papel do Eletromagnetismo

Um forno de indução utiliza uma corrente alternada potente passada através de uma bobina de cobre. Isso cria um campo magnético forte e rapidamente variável ao redor do cadinho que contém a carga metálica.

Este campo magnético induz correntes parasitas (eddy currents) poderosas dentro do próprio metal. A resistência elétrica natural do metal faz com que ele aqueça rapidamente e derreta, um processo conhecido como aquecimento Joule.

Fornos Sem Núcleo vs. Fornos de Canal

Existem dois designs principais. Fornos de indução sem núcleo (Coreless) consistem em um cadinho simples revestido de refratário, cercado pela bobina de energia. Eles são ideais para fusão em lotes e são valorizados pela sua flexibilidade na mudança de ligas.

Fornos de indução de canal operam mais como um transformador, com um "canal" de metal fundido formando um circuito secundário. Estes são extremamente eficientes para manter grandes volumes de metal fundido a uma temperatura constante ou para operações de fusão contínua de uma única liga.

Aplicação Chave 1: Fusão e Fundição

O uso mais comum dos fornos de indução é para a fusão de metais. A ação eletromagnética proporciona um efeito de agitação natural, o que é crucial para produzir fusões uniformes e de alta qualidade.

Metais Preciosos e de Alta Pureza

A fusão por indução é o padrão para metais preciosos como platina, ouro e prata. O processo é limpo e contido, minimizando a perda de material valioso e prevenindo a contaminação.

Fundição e Fundição por Cera Perdida (Investment Casting)

Os fornos de indução são os pilares das fundições modernas para a fusão de ferro, aço, cobre e alumínio. Sua velocidade e eficiência energética permitem que as fundições produzam peças fundidas personalizadas sob demanda com controle preciso de temperatura, reduzindo defeitos.

Fabricação de Ligas Avançadas

Ao criar ligas especiais, a uniformidade é fundamental. A agitação eletromagnética inerente de um forno de indução garante que todos os elementos de liga sejam completamente misturados, resultando em um produto final homogêneo com propriedades consistentes.

Aplicação Chave 2: Tratamento Térmico e União

A tecnologia de indução não serve apenas para fusão. O mesmo princípio de aquecimento pode ser aplicado com maior controle para alterar as propriedades físicas de um material sem fundi-lo.

Recozimento (Annealing)

O recozimento é um processo de tratamento térmico que altera a microestrutura de um metal para aumentar sua ductilidade e reduzir sua dureza, tornando-o mais fácil de trabalhar. A indução fornece aquecimento rápido e localizado para este fim.

Brasagem (Brazing)

A brasagem é um processo para unir duas peças de metal usando um metal de enchimento. O aquecimento por indução pode ser direcionado precisamente para a junta, fundindo eficientemente o material de enchimento sem superaquecer os componentes principais.

Ajuste por Contração (Shrink-Fitting)

Esta engenhosa técnica de montagem usa indução para aquecer rapidamente uma peça metálica (como uma engrenagem ou rolamento), fazendo-a expandir. Ela é então colocada em um eixo ou alojamento e, ao esfriar, contrai-se para criar um ajuste por interferência extremamente forte.

Compreendendo as Compensações (Trade-offs)

Embora poderosa, a tecnologia de indução não é uma solução universal. Ela vem com requisitos e limitações específicas que são cruciais de entender.

Mais Adequada para Materiais Condutores

O princípio central depende da indução de correntes elétricas dentro do material. Portanto, o aquecimento por indução só é eficaz em materiais eletricamente condutores, principalmente metais.

Alto Investimento Inicial

O custo de um sistema de forno de indução, incluindo sua fonte de alimentação e infraestrutura de resfriamento, pode ser significativamente maior do que o dos fornos tradicionais a combustível. Esse custo é tipicamente justificado pela maior eficiência e melhor controle do processo.

Projeto e Manutenção da Bobina

A bobina de indução é o coração do forno e é frequentemente projetada sob medida para uma aplicação específica. É um item consumível que requer manutenção ou substituição periódica e é fundamental para o desempenho do forno.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do processo correto depende inteiramente do seu objetivo industrial.

- Se o seu foco principal for fusão de alta pureza ou criação de ligas especiais: O forno de indução sem núcleo, limpo, contido e auto-agitável é a sua melhor escolha.

- Se o seu foco principal for manter grandes volumes de metal na temperatura para fundição: Um forno de indução de canal oferece eficiência inigualável para operações contínuas de liga única.

- Se o seu foco principal for modificar as propriedades de uma peça em vez de fundi-la: Procure processos de aquecimento por indução direcionados, como recozimento, brasagem ou ajuste por contração, para aplicação precisa de energia.

Ao entender seu princípio central de aquecimento eletromagnético, você pode alavancar efetivamente a tecnologia de indução para resolver uma vasta gama de desafios industriais.

Tabela de Resumo:

| Categoria de Aplicação | Usos Principais | Benefícios |

|---|---|---|

| Fusão e Fundição | Metais de alta pureza, fundição em geral, fabricação de ligas | Processo limpo, aquecimento uniforme, eficiência energética |

| Tratamento Térmico e União | Recozimento, brasagem, ajuste por contração | Controle preciso, aquecimento localizado, redução de defeitos |

Pronto para aprimorar seu processamento de metais com soluções avançadas de fornos de indução? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer a diversos laboratórios soluções de fornos de alta temperatura, incluindo Fornos Muffle, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que possamos atender precisamente às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aumentar sua eficiência e produtividade!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas