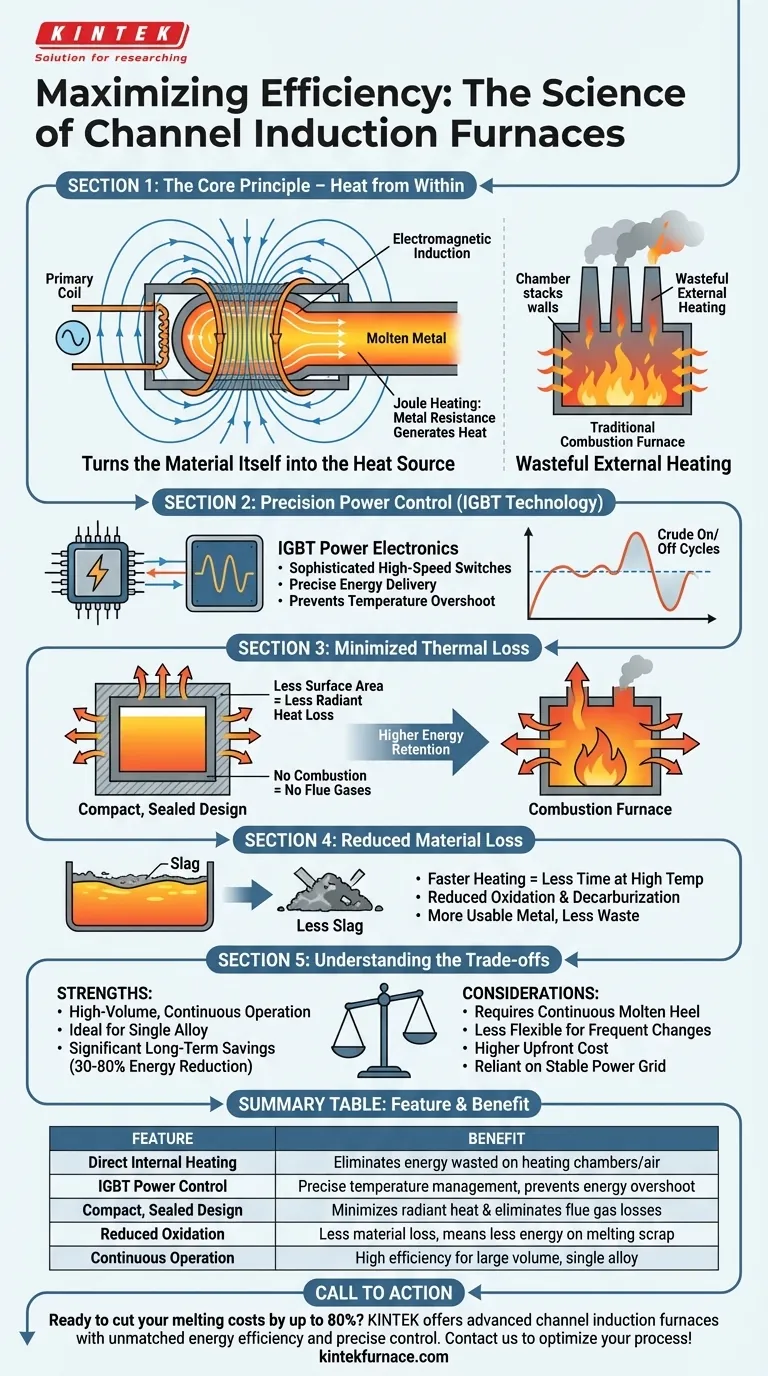

Em sua essência, os fornos de indução de canal alcançam alta eficiência energética usando indução eletromagnética para aquecer o metal diretamente de dentro. Este método é fundamentalmente mais eficiente do que fornos tradicionais que aquecem uma câmara inteira. Fatores-chave que contribuem incluem controles de energia avançados usando tecnologia IGBT e um design compacto que minimiza a perda térmica para o ambiente circundante.

A vantagem definidora de um forno de indução de canal é que ele transforma o próprio material na fonte de calor. Ao eliminar a necessidade de aquecer um recipiente, o ar ou subprodutos de combustível, ele reduz radicalmente a energia desperdiçada durante o processo de fusão e manutenção.

Os Princípios da Eficiência da Indução

A eficiência de um forno de canal não é uma característica única, mas o resultado de vários princípios de engenharia interconectados. Entender esses princípios é fundamental para avaliar sua adequação para sua aplicação específica.

O Mecanismo Central: Aquecimento Interno Direto

Uma corrente alternada é passada através de uma bobina primária, que cria um forte campo magnético. Este campo induz uma corrente secundária muito maior diretamente dentro do circuito fechado ou "canal" de metal fundido. A resistência elétrica natural do metal faz com que ele aqueça rapidamente — um processo conhecido como aquecimento Joule.

Isso é fundamentalmente diferente de um forno de combustão, que desperdiça enorme energia aquecendo as paredes e a atmosfera do forno, com apenas uma fração desse calor sendo transferida para o metal.

Eletrônica de Potência: Controle de Precisão IGBT

Fornos modernos usam tecnologia de Transistor Bipolar de Porta Isolada (IGBT). Estes são interruptores de energia sofisticados e de alta velocidade que permitem controle preciso sobre a frequência e a quantidade de energia fornecida à bobina.

Esse controle preciso evita o excesso da temperatura alvo e garante que a energia só seja consumida quando necessário para fundir ou manter o calor, eliminando o desperdício associado a ciclos brutos de liga/desliga.

Vantagem de Design: Perda Térmica Mínima

Os fornos de canal são inerentemente compactos. Essa pegada física menor significa menos área de superfície, o que se traduz diretamente em menos perda de calor radiante para a instalação circundante.

Além disso, como não há combustão, não há gases de exaustão. Isso elimina completamente a perda de calor significativa que ocorre através das chaminés dos fornos a combustível.

Benefício do Processo: Perda de Material Reduzida

A velocidade e a precisão do aquecimento por indução minimizam o tempo que o metal é mantido em alta temperatura. Isso resulta em menos oxidação e descarburação significativamente.

Menos metal é perdido para a escória, o que é um ganho de eficiência direto. Você não está desperdiçando energia fundindo material que acabará sendo descartado.

Entendendo as Compensações

Nenhuma tecnologia é uma solução universal. A alta eficiência dos fornos de indução de canal vem com considerações operacionais específicas.

Operação Contínua de Alto Volume

O "canal" de um forno de canal deve permanecer cheio de metal fundido para completar o circuito elétrico. Isso os torna excepcionalmente eficientes para manter grandes volumes de uma única liga e para operações de fundição contínua ou semicontínua de alto rendimento.

Eles são, no entanto, menos flexíveis do que os fornos de indução sem núcleo para aplicações que exigem partidas a frio frequentes ou mudanças rápidas entre diferentes ligas.

Custo Inicial vs. Economia ao Longo da Vida Útil

Fornos de indução geralmente envolvem um investimento de capital inicial mais alto em comparação com fornos de combustão tradicionais.

No entanto, a economia operacional é significativa. Uma redução de energia de 30–80% em comparação com fornos tipo cuba ou reverberatórios, combinada com menor perda de material e a eliminação de custos de combustível, geralmente resulta em um custo total de propriedade muito menor.

Dependência da Infraestrutura Elétrica

A eficiência do forno depende inteiramente de um fornecimento elétrico estável e robusto. Quaisquer interrupções na rede elétrica interromperão diretamente a produção, enquanto alguns fornos de combustão podem ter armazenamento de combustível no local como um buffer.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se um forno de indução de canal é a escolha correta, alinhe seus pontos fortes com seu principal objetivo operacional.

- Se seu foco principal é reduzir custos operacionais: A dramática economia de energia, o consumo zero de combustível e a redução da perda de metal fazem desta uma opção líder para desempenho financeiro de longo prazo.

- Se seu foco principal é produção de alto volume: A adequação do forno para fusão e manutenção contínuas de uma única liga é ideal para fundições dedicadas e operações de fundição sob pressão de alto rendimento.

- Se seu foco principal é desempenho ambiental: A eliminação de subprodutos de combustão e uma pegada de carbono menor devido à maior eficiência energética são vantagens definidoras.

Em última análise, a escolha da tecnologia de forno correta depende de uma compreensão clara de como seus princípios centrais correspondem às suas necessidades de produção.

Tabela de Resumo:

| Característica | Benefício |

|---|---|

| Aquecimento Interno Direto (Efeito Joule) | Elimina a energia desperdiçada no aquecimento de câmaras ou ar |

| Controle de Potência IGBT | O gerenciamento preciso da temperatura evita o excesso de energia |

| Design Compacto e Selado | Minimiza a perda de calor radiante e elimina perdas por gases de exaustão |

| Oxidação Reduzida | Menor perda de material significa menos energia desperdiçada na fusão de sucata |

| Ideal para Operação Contínua | Alta eficiência na manutenção e fusão de grandes volumes de uma liga |

Pronto para reduzir seus custos de fusão em até 80%? Os fornos de indução de canal avançados da KINTEK alavancam nossa P&D interna e experiência em fabricação para oferecer eficiência energética inigualável, controle preciso de temperatura e perda de material reduzida. Se você precisa de uma solução padrão ou de um sistema totalmente personalizado para produção de alto volume, nossa equipe está aqui para ajudar. Entre em contato conosco hoje para discutir como podemos otimizar seu processo de fusão!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas