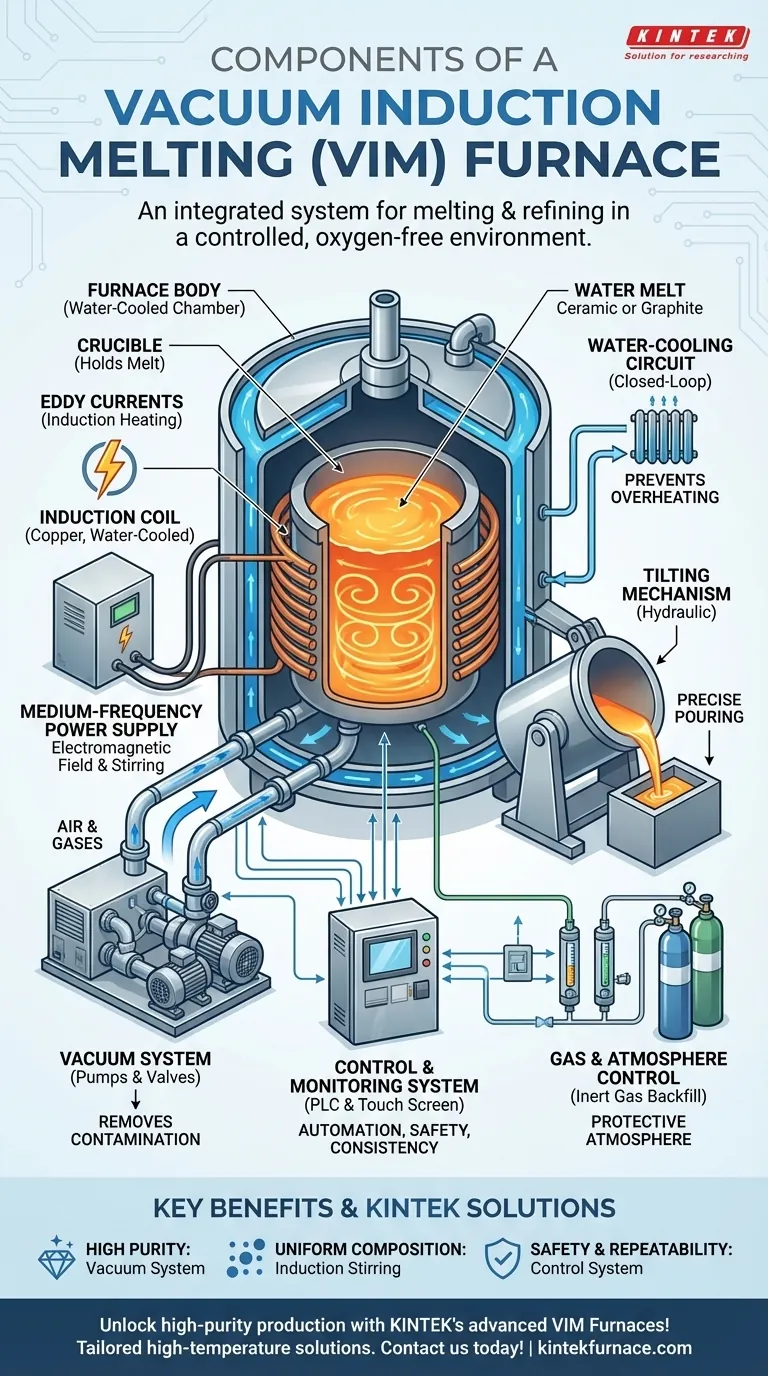

Em sua essência, um forno de Fusão por Indução a Vácuo (VIM) é um sistema integrado projetado para um único propósito: fundir e refinar metais em um ambiente altamente controlado e livre de oxigênio. Seus componentes primários são o corpo do forno que aloja a fusão, um sistema de vácuo para criar a atmosfera controlada, uma bobina de indução e fonte de energia para aquecimento, e um sistema de controle para gerenciar todo o processo.

Um forno VIM é melhor compreendido não como uma coleção de peças, mas como dois sistemas primários trabalhando em uníssono: um sistema de aquecimento por indução para fundir o metal e um sistema de vácuo para protegê-lo da contaminação, garantindo máxima pureza e qualidade.

Os Sistemas Essenciais: Fusão e Controle Ambiental

A eficácia de um forno VIM advém da sua capacidade de gerenciar precisamente tanto a energia térmica quanto as condições atmosféricas da fusão. Isso é alcançado através de vários sistemas interconectados.

O Corpo do Forno e o Cadinho

O corpo do forno é a câmara principal de aço, frequentemente de parede dupla e resfriada a água, que contém todo o processo de fusão. É construído para suportar tanto temperaturas internas extremas quanto a alta pressão do vácuo.

Dentro do corpo fica o cadinho, um recipiente cerâmico ou de grafite que segura diretamente a carga metálica. O material do cadinho é escolhido com base na sua capacidade de resistir a altas temperaturas e evitar reagir com o metal específico que está sendo fundido.

O Sistema de Aquecimento por Indução

Este é o motor do forno. Consiste em duas partes principais: uma fonte de energia de média frequência e o indutor.

A fonte de energia converte a energia elétrica padrão em eletricidade de alta corrente e média frequência. Essa energia é então enviada para o indutor, uma bobina de cobre resfriada a água que envolve o cadinho sem tocá-lo.

Quando energizado, o indutor gera um campo magnético potente e alternado. Este campo penetra o metal dentro do cadinho, induzindo fortes "correntes parasitas" elétricas que geram calor intenso e fundem a carga. Um benefício chave deste processo é que o campo magnético também cria uma ação de agitação natural, garantindo que o metal fundido seja homogêneo.

O Sistema de Vácuo

O sistema de vácuo é o que diferencia um forno VIM de um forno de indução padrão. Ele é responsável por remover o ar — especificamente oxigênio e nitrogênio — da câmara do forno antes e durante a fusão.

Este sistema é composto por uma série de bombas e válvulas que trabalham para criar e manter um ambiente de alto vácuo. Ao eliminar gases atmosféricos, ele evita a oxidação do metal fundido e remove gases dissolvidos como o hidrogênio, resultando em ligas excepcionalmente limpas e de alta pureza.

Os Sistemas Mecânicos

Para despejar o metal fundido, o forno utiliza um mecanismo de inclinação. Este sistema, frequentemente hidráulico, permite que todo o corpo do forno seja inclinado com precisão, despejando o metal refinado em um molde ou panela sem quebrar o selo de vácuo.

Sistemas Auxiliares e Considerações Operacionais

Além dos componentes essenciais, vários sistemas de suporte e segurança são críticos para uma operação confiável e segura. Esses sistemas não são extras opcionais; eles são integrantes da função do forno.

O Circuito de Resfriamento a Água

O aquecimento por indução gera imenso calor, não apenas no metal, mas também nas bobinas de cobre e na câmara do forno. Um sistema de resfriamento a água de circuito fechado circula continuamente água através da bobina indutora e das paredes do corpo do forno.

Este sistema é essencial para evitar o superaquecimento e a falha dos componentes, garantindo que o forno possa operar de forma confiável por longos períodos.

Controle de Gás e Atmosfera

Embora a função principal seja operar sob vácuo, alguns processos exigem o reabastecimento da câmara com um gás específico. Um sistema integrado de controle de fluxo de gás permite a introdução precisa de gases inertes como o argônio.

Isso proporciona uma atmosfera protetora alternativa para ligas específicas ou pode ser usado para controlar a pressão durante certas etapas do processo de fusão.

O Sistema de Controle e Monitoramento

Toda a operação é gerenciada por um sistema de controle elétrico, tipicamente executado por um Controlador Lógico Programável (PLC) e operado através de uma interface de tela sensível ao toque.

Este sistema permite que os operadores regulem precisamente os níveis de energia, monitorem a temperatura e a pressão com sensores, e automatizem o ciclo de fusão. É o cérebro do forno, garantindo a repetibilidade do processo e a qualidade consistente. Ele também gerencia intertravamentos de segurança críticos, como proteção contra sobrepressão e curto-circuito.

Como Cada Componente Contribui para o Produto Final

Compreender os componentes é fundamental para alavancar o forno a fim de alcançar objetivos metalúrgicos específicos.

- Se seu foco principal é alcançar alta pureza e baixo teor de gás: O Sistema de Vácuo é seu componente mais crítico, pois é diretamente responsável pela remoção de contaminantes.

- Se seu foco principal é garantir composição precisa e homogeneidade: O Sistema de Aquecimento por Indução é fundamental, pois sua ação de agitação eletromagnética garante uma mistura uniforme de elementos de liga.

- Se seu foco principal é maximizar a segurança e a repetibilidade: O Sistema de Controle e Monitoramento é primordial, pois automatiza o processo e impõe limites de segurança.

Em última análise, o poder de um forno VIM reside na integração precisa desses componentes para criar uma ferramenta metalúrgica superior.

Tabela Resumo:

| Componente | Função | Características Principais |

|---|---|---|

| Corpo do Forno & Cadinho | Aloja e contém a fusão de metal | Parede dupla, resfriado a água; cadinho de cerâmica/grafite |

| Sistema de Aquecimento por Indução | Funde metal via indução eletromagnética | Fonte de energia de média frequência; bobina indutora com agitação |

| Sistema de Vácuo | Cria ambiente livre de oxigênio | Bombas e válvulas para alto vácuo; remove contaminantes |

| Mecanismo de Inclinação | Despeja metal fundido | Sistema hidráulico; mantém o selo de vácuo |

| Circuito de Resfriamento a Água | Previne superaquecimento | Circula água através de bobinas e corpo |

| Sistema de Controle & Monitoramento | Gerencia e automatiza operações | Baseado em PLC com sensores; garante segurança e repetibilidade |

Desbloqueie a produção de metal de alta pureza com os avançados Fornos de Fusão por Indução a Vácuo da KINTEK! Aproveitando a excepcional P&D e a fabricação interna, fornecemos a diversos laboratórios soluções personalizadas de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo & de Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais únicas. Entre em contato conosco hoje para discutir como nossos fornos VIM podem aprimorar seus processos metalúrgicos e entregar resultados superiores!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza