Em sua essência, os fornos de fusão por indução IGBT oferecem uma combinação superior de eficiência, velocidade e precisão em comparação com tecnologias mais antigas. Suas principais vantagens são o consumo significativamente menor de energia, ciclos de fusão mais rápidos que aumentam a produtividade e o controle digital preciso sobre o processo de fusão, o que resulta em metais finais de maior qualidade e pureza.

A vantagem fundamental da tecnologia IGBT não é apenas uma característica única, mas como seu controle de potência preciso e de alta frequência desbloqueia melhorias simultâneas em custo, velocidade e qualidade, mudando fundamentalmente a economia da fusão de metais.

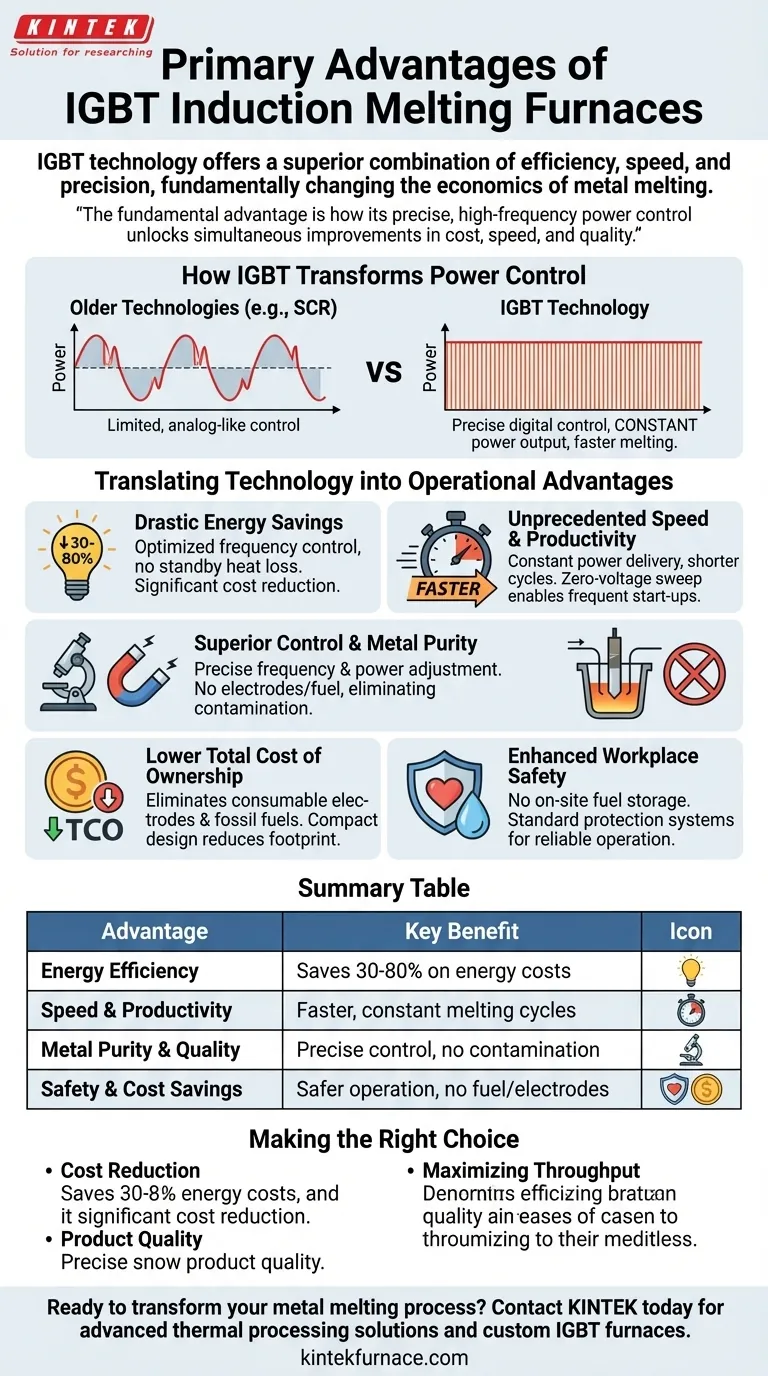

O Princípio Central: Como o IGBT Transforma o Controle de Potência

Os fornos de indução modernos dependem de Transistores Bipolares de Porta Isolada (IGBTs) como seu componente central de comutação de energia. Entender essa tecnologia é fundamental para compreender seus benefícios em relação a sistemas mais antigos, como aqueles que usam tecnologia SCR (Retificador Controlado por Silício).

De Potência Bruta a Ajustada com Precisão

Tecnologias de forno mais antigas ofereciam controle limitado, quase analógico, sobre a entrega de energia.

Os IGBTs, no entanto, são chaves semicondutoras de alta velocidade. Eles permitem o controle digital preciso de correntes elétricas de alta frequência, dando aos operadores um nível de comando sem precedentes sobre a energia que entra na fusão.

Atingindo Saída de Potência Constante

Este controle preciso permite que o forno mantenha uma saída de potência constante durante todo o ciclo de fusão.

Ao contrário de sistemas onde a potência pode diminuir, um forno IGBT funciona em seu nível ideal de forma consistente. Isso se traduz diretamente em velocidades de fusão mais previsíveis e significativamente mais rápidas.

Traduzindo Tecnologia em Vantagens Operacionais

A superioridade técnica dos IGBTs cria benefícios tangíveis que impactam todos os aspectos de uma operação de fusão, desde a conta de serviços públicos até a qualidade da fundição final.

Reduções Drásticas no Consumo de Energia

Os sistemas baseados em IGBT são excepcionalmente eficientes na conversão de energia elétrica em calor dentro do metal. As referências indicam economia de energia de 30% a 80% em comparação com métodos tradicionais a combustível.

Essa eficiência advém do controle otimizado de frequência e da eliminação da perda de calor em standby. O forno só consome energia significativa quando está ativamente fundindo.

Velocidade e Produtividade Incomparáveis

Taxas de aquecimento mais rápidas levam diretamente ao aumento da produtividade. Com entrega de potência constante, os tempos de fusão são mais curtos e mais repetíveis.

Além disso, recursos como o software de varredura de tensão zero permitem que o sistema lide com partidas e paradas frequentes sem problemas, tornando-o ideal para cronogramas de produção dinâmicos e processos de fundição variados.

Controle Superior e Pureza do Metal

Ao permitir o ajuste preciso da frequência e da potência do campo eletromagnético, os operadores podem controlar finamente a temperatura e a agitação dentro do banho fundido.

Esse controle leva a ligas mais homogêneas e ajuda a separar impurezas do metal. Como o aquecimento por indução não requer eletrodos ou combustível, ele também elimina uma grande fonte de contaminação, resultando em pureza superior do metal.

Compreendendo as Implicações Financeiras e de Segurança

Embora o investimento inicial em tecnologia moderna seja uma consideração chave, os benefícios operacionais de longo prazo geralmente apresentam um caso financeiro convincente.

Redução do Custo Total de Propriedade

A economia significativa de energia é o benefício financeiro mais direto. No entanto, os custos também são reduzidos pela eliminação de eletrodos consumíveis e combustíveis fósseis.

O design compacto e que economiza espaço de muitos fornos IGBT modernos também pode reduzir os custos de infraestrutura e pegada operacional, tornando-os viáveis mesmo para instalações menores.

Melhoria da Segurança no Local de Trabalho

A fusão por indução é um processo inerentemente mais seguro. Remove a necessidade de armazenamento de combustível no local e elimina os riscos associados ao manuseio de combustíveis combustíveis.

Sistemas de proteção abrangentes são padrão, monitorando sobrecorrente, sobretensão e falta de água para garantir uma operação confiável e segura.

Fazendo a Escolha Certa para Sua Operação

A decisão de adotar um forno de indução IGBT deve estar alinhada com suas prioridades operacionais específicas.

- Se seu foco principal é a redução de custos: A economia dramática de energia e a eliminação de custos de combustível e eletrodos fornecem um retorno claro e rápido sobre o investimento.

- Se seu foco principal é a qualidade do produto: O controle preciso da temperatura e a ausência de fontes de contaminação garantem maior pureza do metal e consistência da liga.

- Se seu foco principal é maximizar a produção: Tempos de fusão mais rápidos e a capacidade de realizar partidas frequentes oferecem um impulso significativo na produtividade geral.

Em última análise, a adoção da tecnologia de indução IGBT é um movimento estratégico em direção a um processo de fusão mais eficiente, controlável e lucrativo.

Tabela de Resumo:

| Vantagem | Benefício Principal |

|---|---|

| Eficiência Energética | Economiza 30-80% nos custos de energia em comparação com métodos tradicionais |

| Velocidade e Produtividade | Ciclos de fusão mais rápidos e constantes para maior rendimento |

| Pureza e Qualidade do Metal | Controle preciso de temperatura elimina contaminação |

| Segurança e Economia de Custos | Operação mais segura, sem necessidade de combustível ou eletrodos consumíveis |

Pronto para transformar seu processo de fusão de metal com eficiência e controle superiores?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios e fundições soluções avançadas de processamento térmico. Nossa linha de produtos, incluindo Fornos de Fusão por Indução IGBT de alto desempenho, Fornos Mufla, Fornos Tubulares e Fornos a Vácuo e com Atmosfera, é complementada por nossa forte capacidade de personalização profunda para atender precisamente às suas necessidades exclusivas de produção.

Entre em contato com a KINTEK hoje para discutir como nossa tecnologia de forno IGBT pode reduzir seus custos e aprimorar a qualidade do seu produto.

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5