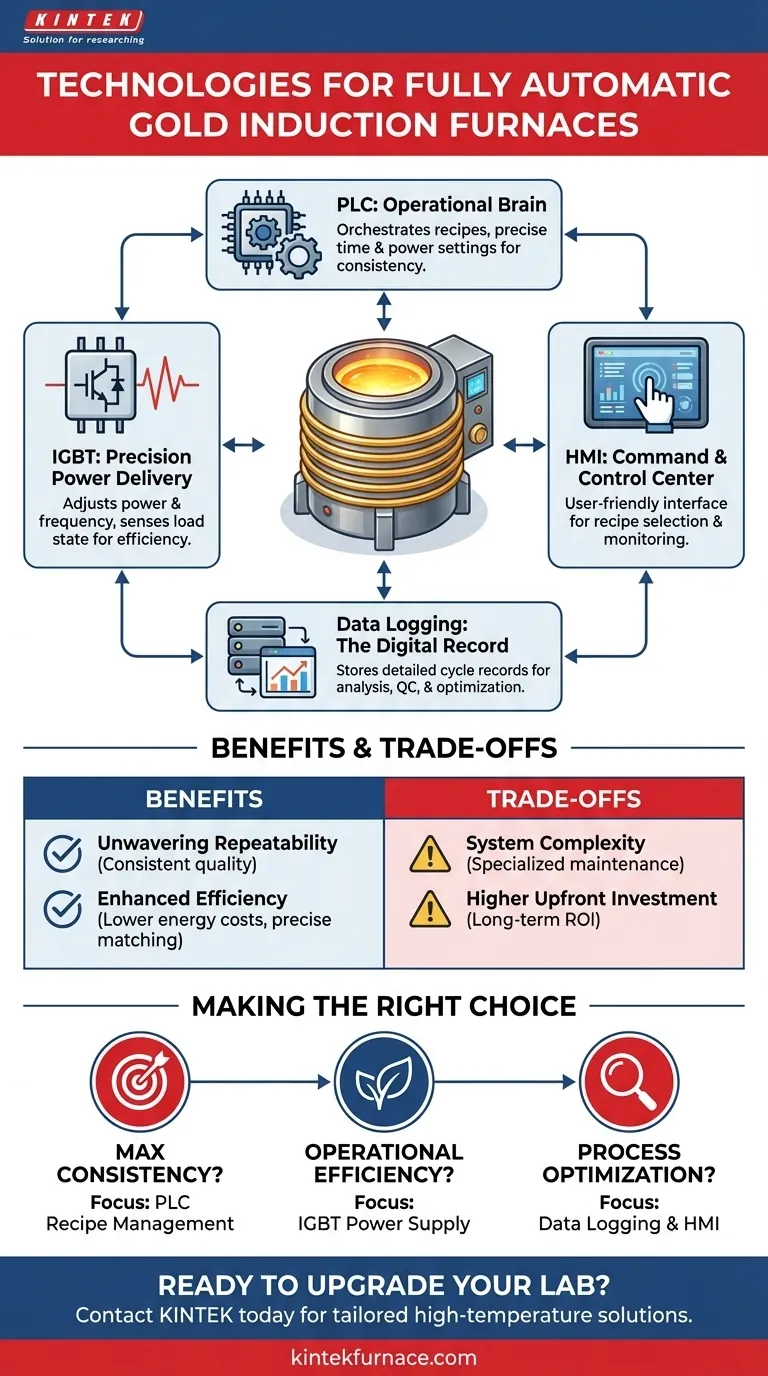

Em sua essência, um forno de indução de ouro totalmente automático depende de um trio de tecnologias chave: um Controlador Lógico Programável (PLC) como cérebro operacional, Transistores Bipolares de Porta Isolada (IGBTs) para controle preciso de energia e uma interface de usuário para programação e monitoramento. Esses componentes trabalham em conjunto para gerenciar tudo, desde receitas de fusão e ciclos de energia até o registro de dados, eliminando a necessidade de intervenção manual constante.

O objetivo da automação total não é simplesmente conveniência. Trata-se de usar um sistema rigidamente integrado para alcançar ciclos de fusão repetíveis e altamente eficientes que são impossíveis de replicar manualmente, ao mesmo tempo em que se capturam dados valiosos para a melhoria do processo.

Desconstruindo o Sistema Automatizado

Para entender a operação "totalmente automática", você deve compreender como seus componentes centrais funcionam em conjunto. Cada peça desempenha um papel distinto na transição da supervisão manual para a precisão programada.

O PLC: O Cérebro Operacional

Todo o processo de automação é orquestrado por um Controlador Lógico Programável (PLC). Este é um computador industrial robusto que executa um programa armazenado.

Neste contexto, o PLC gerencia as "receitas" específicas para a fusão. Um sistema pode ser programado com dezenas de ciclos exclusivos, com cada receita definindo configurações precisas de tempo e potência para diferentes ligas ou tamanhos de lote. Isso garante que cada fusão seja realizada exatamente da mesma maneira, todas as vezes.

IGBTs: Entrega de Energia de Precisão

O aquecimento real é controlado por uma fonte de alimentação baseada em Transistores Bipolares de Porta Isolada (IGBT). Os IGBTs são interruptores eletrônicos avançados e de alta velocidade.

Sua função crítica é ajustar continuamente a potência elétrica e a frequência fornecidas à bobina de indução. O sistema detecta o estado da carga metálica (por exemplo, sólida, parcialmente fundida, totalmente líquida) e os IGBTs modulam a saída de energia de acordo para máxima eficiência. Isso é muito superior a um simples "liga/desliga" ou a um seletor de potência manual.

A IHM: Seu Centro de Comando e Controle

Uma interface moderna e amigável, geralmente uma tela sensível ao toque, serve como Interface Homem-Máquina (IHM). É aqui que os operadores selecionam receitas, iniciam e param ciclos e monitoram o processo em tempo real.

A IHM é o portal para o PLC, traduzindo programação complexa em comandos simples e acionáveis e leituras de dados claras para o operador.

Registro de Dados: O Registro Digital

Uma característica chave dos sistemas automatizados é a capacidade de armazenar registros operacionais detalhados diretamente no PLC.

Isso cria um registro digital permanente de cada ciclo, incluindo temperaturas, níveis de potência e tempos. Esses dados são inestimáveis para análise de controle de qualidade, solução de problemas e otimização de processos.

Compreendendo as Compensações e Benefícios

Embora a automação ofereça vantagens significativas, é importante ter uma visão clara de seus benefícios e das novas demandas que ela impõe a uma operação.

O Principal Benefício: Repetibilidade

A maior vantagem de um sistema controlado por PLC é a repetibilidade inabalável. Ao remover as variáveis da intervenção humana, você garante que o processo seja executado de forma idêntica para cada lote. Isso leva diretamente a uma qualidade de produto mais consistente.

O Benefício da Eficiência

As fontes de alimentação baseadas em IGBT são inerentemente mais eficientes em termos de energia. Ao ajustar dinamicamente a saída de energia às necessidades exatas da carga, o sistema evita o desperdício de eletricidade, reduzindo significativamente os custos operacionais em comparação com fornos menos sofisticados ou controlados manualmente.

O Custo Oculto: Complexidade do Sistema

Sistemas totalmente automáticos são mais complexos do que seus equivalentes manuais. Uma falha em um programa de PLC ou em um módulo de potência IGBT requer um conjunto de habilidades diferente e mais especializado para diagnóstico e reparo do que um simples contator mecânico.

O Investimento Inicial

Fornos de indução automatizados têm um preço de compra inicial mais alto. O retorno sobre esse investimento é realizado ao longo do tempo por meio de contas de energia mais baixas, custos de mão de obra reduzidos e os benefícios financeiros de controle de qualidade e consistência superiores.

Fazendo a Escolha Certa para Sua Operação

Escolher o sistema certo requer alinhar a tecnologia com seus objetivos de negócios mais importantes. Use este guia para focar sua avaliação.

- Se seu foco principal é a máxima consistência e controle de qualidade: As capacidades de gerenciamento de receitas do PLC são seu recurso mais crítico.

- Se seu foco principal é a eficiência operacional e a redução de custos de energia: O desempenho e a confiabilidade da fonte de alimentação baseada em IGBT são a tecnologia chave a ser avaliada.

- Se seu foco principal é a otimização de processos e a rastreabilidade: Priorize um sistema com registro de dados robusto e de fácil acesso e uma interface de usuário intuitiva para análise.

Em última análise, entender essas tecnologias centrais permite que você vá além dos termos de marketing e tome uma decisão informada com base nas necessidades específicas de sua operação.

Tabela de Resumo:

| Tecnologia | Função Principal | Benefício |

|---|---|---|

| PLC (Controlador Lógico Programável) | Orquestra receitas e ciclos de fusão | Garante repetibilidade e qualidade consistente |

| IGBTs (Transistores Bipolares de Porta Isolada) | Ajusta potência e frequência para aquecimento | Melhora a eficiência energética e o controle preciso |

| IHM (Interface Homem-Máquina) | Fornece programação e monitoramento amigáveis ao usuário | Simplifica a operação e o acesso a dados em tempo real |

| Registro de Dados | Registra detalhes do ciclo para análise | Suporta controle de qualidade e otimização de processos |

Pronto para atualizar seu laboratório com um forno de indução de ouro totalmente automático? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossas capacidades profundas de personalização garantem que atendemos às suas necessidades experimentais exclusivas para maior eficiência e consistência. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem beneficiar sua operação!

Guia Visual

Produtos relacionados

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Qual papel a tecnologia de Prensagem a Quente a Vácuo desempenha na indústria automotiva? Impulsionando Baterias de VE, Segurança e Eficiência

- Quais são os benefícios gerais do uso da prensagem a quente na fabricação? Obtenha desempenho e precisão superiores

- Quais são as vantagens dos compósitos cerâmicos/metálicos produzidos usando uma prensa a vácuo? Alcance Força e Durabilidade Superiores

- Como o aquecimento por indução garante precisão nos processos de fabricação? Obtenha Controle Térmico Superior e Repetibilidade

- Que outros tipos de fornos estão relacionados à prensagem a quente? Explore as principais tecnologias de processamento térmico