Nas aplicações modernas de fusão, os módulos IGBT (Transistor Bipolar de Porta Isolada) proporcionam economias de custos significativas através de uma combinação de eficiência energética superior, design de sistema simplificado e controle operacional aprimorado. Eles reduzem as despesas diretamente ao consumir menos energia, eliminando a necessidade de componentes auxiliares caros, como circuitos de amortecimento (snubber), e permitindo o uso de circuitos de acionamento mais simples e econômicos.

O verdadeiro valor dos IGBTs reside além da simples economia de componentes. Eles representam uma mudança tecnológica fundamental que reduz tanto os gastos de capital iniciais (CapEx) quanto os gastos operacionais de longo prazo (OpEx), tornando todo o processo de fusão mais economicamente viável e confiável.

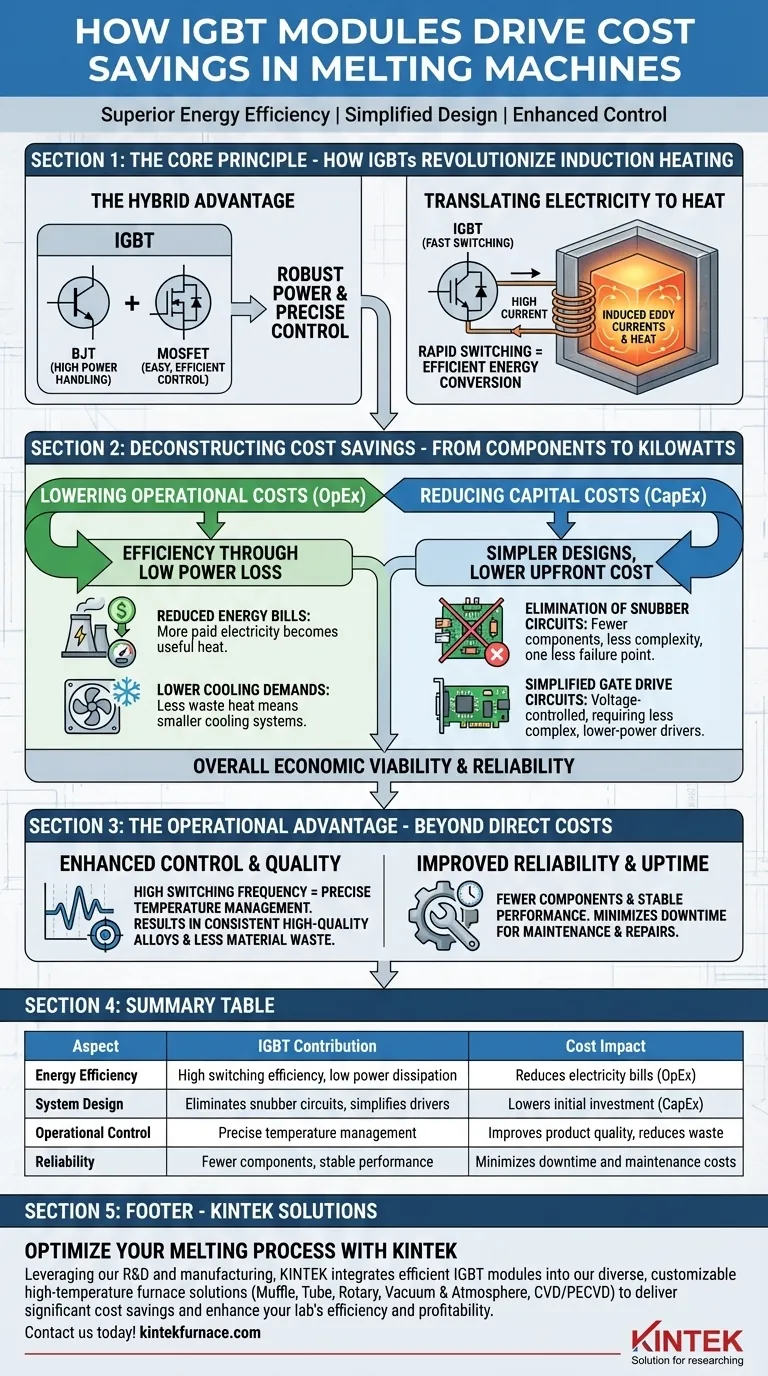

O Princípio Central: Como os IGBTs Revolucionam o Aquecimento por Indução

Para entender a economia de custos, devemos primeiro entender por que os IGBTs são exclusivamente adequados para aplicações de comutação de alta potência, como a fusão por indução.

A Vantagem Híbrida: Combinando Potência e Controle

Um IGBT é essencialmente um dispositivo híbrido. Ele combina a capacidade de manuseio de alta corrente de um Transistor de Junção Bipolar (BJT) tradicional com o controle de tensão simples e de baixa potência de um Transistor de Efeito de Campo de Metal-Óxido-Semicondutor (MOSFET).

Essa combinação oferece o melhor dos dois mundos: gerenciamento robusto de energia que é fácil e eficiente de controlar.

Convertendo Eletricidade em Calor com Precisão

Em um forno de indução, os módulos IGBT atuam como chaves incrivelmente rápidas. Eles são ligados e desligados por um circuito de acionamento de porta (gate drive), permitindo que uma alta corrente flua através de uma bobina ao redor do metal.

Essa comutação rápida induz correntes parasitas (eddy currents) poderosas dentro do próprio metal, gerando imenso calor e fazendo-o derreter. A velocidade e a precisão do IGBT são o que tornam essa conversão de energia tão eficaz.

Desmembrando a Economia de Custos: De Componentes a Quilowatts

Os benefícios econômicos dos IGBTs podem ser divididos em duas categorias principais: custos operacionais de longo prazo mais baixos e investimento inicial reduzido.

Reduzindo Custos Operacionais (OpEx) Através da Eficiência

Os IGBTs são definidos por sua alta eficiência. Isso decorre diretamente de sua baixa queda de tensão no estado ligado e mínima dissipação de potência.

Em termos práticos, isso significa que muito pouca energia elétrica é desperdiçada como calor dentro do próprio IGBT. Essa eficiência leva a duas grandes economias operacionais:

- Contas de Energia Reduzidas: Menos energia desperdiçada significa que mais da eletricidade pela qual você paga é convertida diretamente em calor útil para fundir o metal.

- Menores Demandas de Resfriamento: Como os módulos geram menos calor residual, os requisitos para sistemas de resfriamento complexos e que consomem muita energia são significativamente reduzidos.

Reduzindo Custos de Capital (CapEx) com Projetos Mais Simples

O projeto inerente dos IGBTs simplifica todo o suprimento de energia do forno, reduzindo os custos iniciais de compra e engenharia.

Eliminação de Circuitos de Amortecimento (Snubber): Tecnologias mais antigas, como SCRs (Retificadores Controlados por Silício), frequentemente exigiam circuitos de amortecimento complexos e caros para protegê-los contra picos de tensão que ocorrem durante a comutação de alta potência. Os IGBTs são muito mais robustos nesse aspecto, tornando esses circuitos desnecessários na maioria dos projetos. Isso remove um componente, uma tarefa de engenharia e um ponto potencial de falha.

Circuitos de Acionamento de Porta Simplificados: Como os IGBTs são controlados por tensão, os circuitos necessários para ligá-los e desligá-los são muito mais simples e de menor potência do que os drivers controlados por corrente necessários para sistemas mais antigos baseados em BJT. Isso reduz o custo do componente, a complexidade e o tamanho do sistema.

A Vantagem Operacional: Além dos Custos Diretos

O impacto financeiro dos IGBTs se estende além da lista de materiais e do consumo de energia, influenciando a produtividade geral e a qualidade do produto.

Controle e Qualidade Aprimorados

A capacidade dos IGBTs de operar em altas frequências de comutação permite um controle excepcionalmente rápido e preciso da potência fornecida à fusão.

Isso leva a um gerenciamento de temperatura estável e preciso, o que é fundamental para produzir ligas de alta qualidade com composição consistente, especialmente em setores exigentes como aeroespacial e médico. O resultado é menos desperdício de material e um produto de maior valor.

Confiabilidade Aprimorada e Tempo de Atividade

Um sistema mais simples com menos componentes é inerentemente mais confiável. Ao eliminar circuitos de amortecimento e simplificar os drivers, um forno baseado em IGBT tem menos pontos de falha.

Além disso, os IGBTs mantêm um desempenho estável em uma ampla faixa de temperatura, contribuindo para uma operação consistente e reduzindo o tempo de inatividade para manutenção e reparos — uma economia de custo indireta significativa.

Compreendendo o Quadro Completo

Embora altamente vantajosa, nenhuma tecnologia está isenta de considerações. Uma implementação bem-sucedida requer uma compreensão holística.

Sensibilidade à Sobretensão

Embora os IGBTs lidem bem com estresses de comutação, eles ainda são sensíveis a picos de tensão que excedem sua classificação máxima. O projeto adequado do sistema e a proteção contra surtos externos da rede elétrica continuam sendo críticos para garantir uma longa vida útil.

A Importância do Driver de Porta

O circuito de acionamento de porta, embora mais simples, é o cérebro da operação. Seu projeto adequado é absolutamente essencial para alcançar a eficiência ideal, proteger o IGBT contra danos e prevenir modos de falha catastróficos.

Otimização em Nível de Sistema

O módulo IGBT é o motor potente, mas o sistema de controle é o motorista. Os sistemas modernos usam cada vez mais análises avançadas, às vezes envolvendo IA, para analisar dados operacionais. Esses sistemas podem otimizar cronogramas de energia e permitir manutenção preditiva, maximizando o potencial de economia de custos que a tecnologia IGBT proporciona.

Fazendo a Escolha Certa para Sua Operação

Escolher a eletrônica de potência correta é uma decisão estratégica que afeta os custos imediatos e de longo prazo.

- Se o seu foco principal é minimizar o custo de capital inicial (CapEx): A arquitetura simplificada resultante da eliminação de circuitos de amortecimento e da necessidade de drivers menos complexos torna os sistemas baseados em IGBT uma escolha atraente.

- Se o seu foco principal é reduzir o custo operacional de longo prazo (OpEx): A alta eficiência energética dos IGBTs se traduz diretamente em contas de eletricidade mais baixas e requisitos de resfriamento reduzidos durante a vida útil do forno.

- Se o seu foco principal é a qualidade do produto e o controle do processo: A alta frequência de comutação dos IGBTs permite um gerenciamento de temperatura preciso, levando a menos desperdício de material e um produto final de maior valor e mais consistente.

Em última análise, adotar a tecnologia IGBT não é apenas uma atualização; é um passo fundamental em direção a uma operação de fusão mais eficiente, confiável e lucrativa.

Tabela de Resumo:

| Aspecto | Contribuição do IGBT | Impacto no Custo |

|---|---|---|

| Eficiência Energética | Alta eficiência de comutação, baixa dissipação de potência | Reduz as contas de eletricidade (OpEx) |

| Projeto do Sistema | Elimina circuitos de amortecimento, simplifica drivers | Reduz o investimento inicial (CapEx) |

| Controle Operacional | Gerenciamento preciso de temperatura via comutação de alta frequência | Melhora a qualidade do produto, reduz o desperdício |

| Confiabilidade | Menos componentes, desempenho estável em várias temperaturas | Minimiza o tempo de inatividade e os custos de manutenção |

Pronto para otimizar seu processo de fusão com a tecnologia IGBT avançada?

Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas.

Ao integrar módulos IGBT eficientes, nossos fornos oferecem economias de custos significativas através de eficiência energética superior, design simplificado e controle operacional aprimorado — reduzindo diretamente seus gastos de capital e operacionais.

Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aumentar a eficiência e a lucratividade do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza