Em sua essência, a brasagem por indução é um processo de união que utiliza um método de aquecimento sem contato para unir dois ou mais componentes metálicos. Um campo eletromagnético alternado aquece precisamente as peças, derretendo um metal de adição (a liga de brasagem) que flui entre elas e solidifica para criar uma ligação forte e permanente. Suas principais vantagens são velocidade excepcional, precisão e repetibilidade, tornando-o um pilar da fabricação industrial moderna.

Embora muitos processos possam unir metal, o valor único da brasagem por indução é sua capacidade de fornecer calor limpo e altamente controlado quase instantaneamente. Isso transforma a brasagem de um ofício manual em um processo industrial automatizado e confiável, ideal para linhas de produção de alto volume.

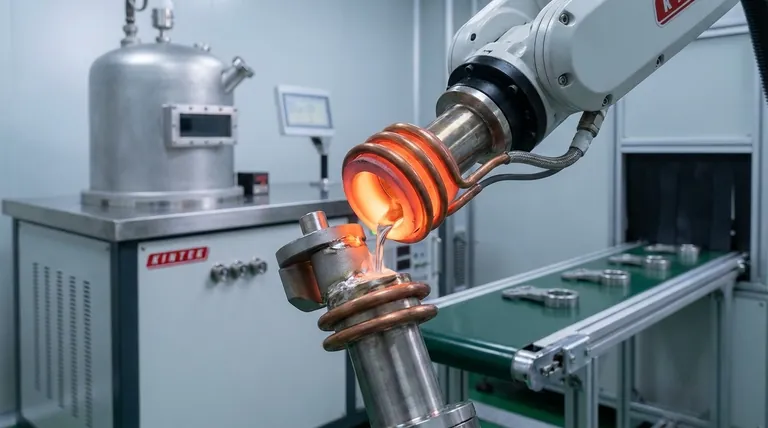

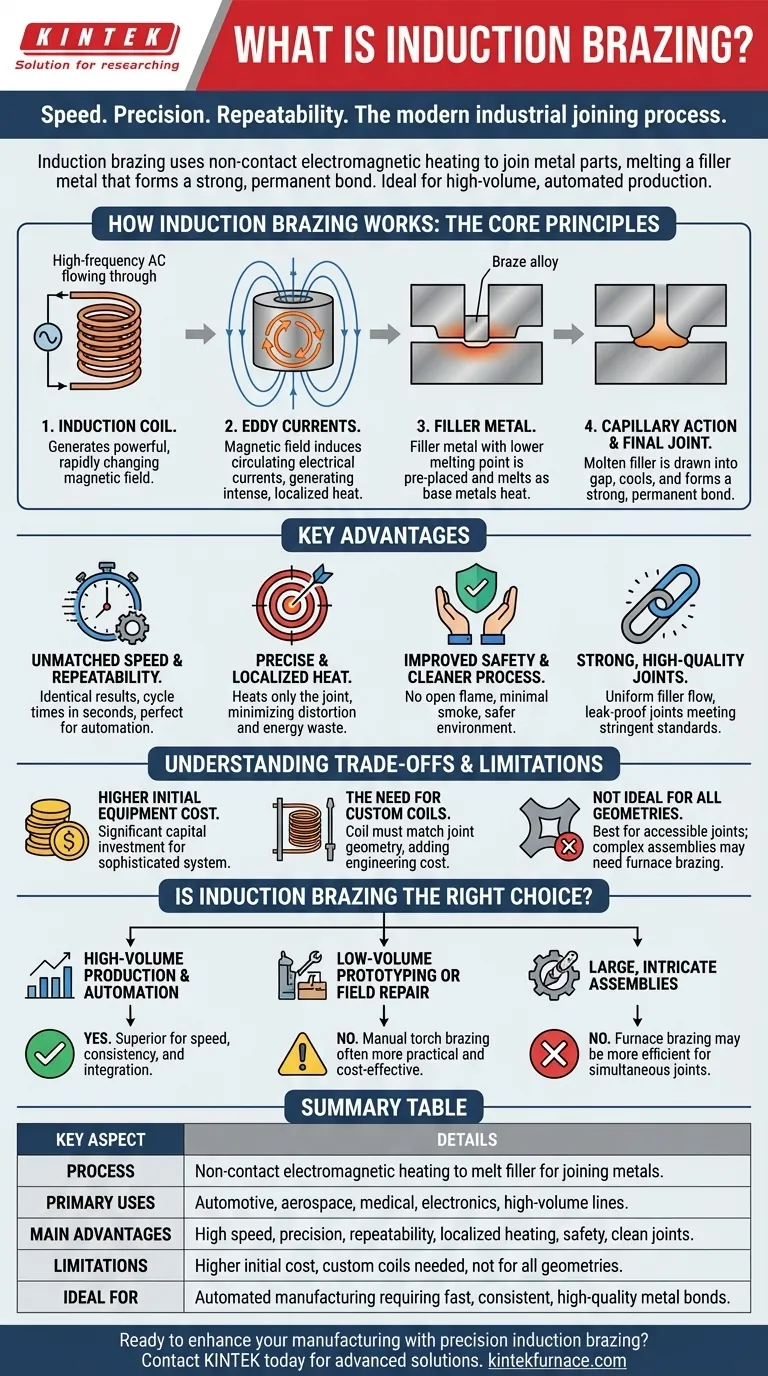

Como Funciona a Brasagem por Indução: Os Princípios Fundamentais

Compreender a brasagem por indução requer olhar além da junta final e focar na física que a torna tão eficiente. O processo é uma sequência de eventos eletromagnéticos e térmicos controlados.

O Papel da Bobina de Indução

O coração do sistema é uma bobina de cobre com formato personalizado. Quando uma corrente alternada (CA) de alta frequência é passada através desta bobina, ela gera um campo magnético poderoso e em rápida mudança no espaço ao seu redor.

Geração de Calor com Correntes Parasitas

Quando uma peça metálica condutora é colocada dentro deste campo magnético (sem tocar na bobina), o campo induz correntes elétricas circulantes dentro do metal. Estas são conhecidas como correntes parasitas. A resistência natural do metal ao fluxo dessas correntes gera calor intenso e localizado diretamente dentro da própria peça.

A Função do Metal de Adição

Um metal de adição, ou liga de brasagem, com um ponto de fusão inferior ao dos metais base sendo unidos, é pré-posicionado na junta. À medida que os metais base aquecem por indução, eles conduzem esse calor ao metal de adição, fazendo com que ele derreta e se torne líquido.

Ação Capilar e a Junta Final

Uma vez fundido, o metal de adição é atraído para a pequena fenda entre os componentes através de um fenômeno chamado ação capilar. Após o término do ciclo de aquecimento – muitas vezes em apenas alguns segundos – o metal de adição esfria e solidifica, formando uma ligação metalúrgica forte e permanente entre as peças.

Principais Vantagens em Ambientes Industriais

Os princípios do aquecimento por indução conferem a este processo vantagens distintas que o tornam a escolha preferida para aplicações específicas e exigentes.

Velocidade e Repetibilidade Incomparáveis

Como o processo é controlado por parâmetros elétricos precisos (potência, frequência e tempo), os resultados são idênticos da primeira peça à décima milésima. Isso elimina a variabilidade do aquecimento manual e permite tempos de ciclo medidos em segundos, perfeito para linhas de montagem automatizadas.

Calor Preciso e Localizado

O aquecimento por indução é incrivelmente focado. Apenas a área da junta é aquecida à temperatura de brasagem, deixando o restante do componente inalterado. Isso minimiza a distorção da peça, protege materiais sensíveis ao calor próximos e reduz o desperdício de energia em comparação com o aquecimento de uma peça inteira em um forno.

Segurança Aprimorada e um Processo Mais Limpo

Sem chama aberta, a brasagem por indução é significativamente mais segura do que a brasagem com maçarico. O processo produz fumaça ou vapores mínimos, criando um ambiente de trabalho mais limpo. Isso muitas vezes elimina a necessidade de limpeza extensiva pós-brasagem, otimizando ainda mais a produção.

Juntas Fortes e de Alta Qualidade

O aquecimento uniforme e rápido garante que o metal de adição flua uniformemente por toda a junta, minimizando o risco de vazios ou defeitos. Isso resulta em juntas consistentemente fortes e à prova de vazamentos que atendem a rigorosos padrões de qualidade em indústrias como a automotiva e aeroespacial.

Compreendendo as Trocas e Limitações

Nenhum processo é perfeito para todas as situações. Ser um consultor confiável significa reconhecer as limitações de uma tecnologia.

Custo Inicial do Equipamento Mais Elevado

Um sistema de aquecimento por indução representa um investimento de capital mais significativo do que uma simples configuração de maçarico. A fonte de alimentação, o sistema de resfriamento a água e os controles são equipamentos sofisticados.

A Necessidade de Bobinas Personalizadas

A bobina de indução deve ser projetada e moldada para corresponder à geometria específica da junta. Este requisito de "ferramental" adiciona uma etapa de engenharia e custo, tornando o processo menos econômico para trabalhos únicos ou tiragens de produção de volume muito baixo.

Não Ideal para Todas as Geometrias

Embora versátil, a indução é mais adequada para juntas com geometrias bem definidas e acessíveis. A brasagem de muitas juntas simultaneamente em uma montagem grande e complexa pode ser tratada de forma mais eficiente pela brasagem em forno, que aquece a peça inteira em um único ciclo.

A Brasagem por Indução é a Escolha Certa para Sua Aplicação?

Selecionar o método de união correto é uma decisão estratégica que impacta custo, qualidade e produtividade. Seu objetivo deve ditar sua escolha.

- Se seu foco principal é produção de alto volume e automação: A brasagem por indução é a escolha superior devido à sua velocidade, consistência e facilidade de integração inigualáveis em uma linha de montagem.

- Se seu foco principal é prototipagem de baixo volume ou reparo em campo: A simplicidade e o baixo custo de entrada da brasagem manual com maçarico serão quase sempre mais práticos e econômicos.

- Se seu foco principal é unir montagens grandes e intrincadas com muitas juntas: A brasagem em forno geralmente oferece uma solução mais eficiente, aquecendo a peça inteira em uma atmosfera controlada, garantindo que todas as juntas sejam feitas de uma vez.

Em última análise, escolher a brasagem por indução é uma decisão de priorizar precisão, velocidade e repetibilidade dentro de um ambiente de fabricação estruturado.

Tabela Resumo:

| Aspecto Chave | Detalhes |

|---|---|

| Processo | Aquecimento sem contato usando campos eletromagnéticos para derreter metal de adição para unir metais |

| Usos Primários | Automotivo, aeroespacial, dispositivos médicos, eletrônicos e linhas de produção de alto volume |

| Principais Vantagens | Alta velocidade, precisão, repetibilidade, aquecimento localizado, segurança e juntas limpas |

| Limitações | Custo inicial mais alto, necessidade de bobinas personalizadas, não ideal para todas as geometrias ou baixos volumes |

| Ideal Para | Fabricação automatizada que exige ligações metálicas rápidas, consistentes e de alta qualidade |

Pronto para aprimorar sua fabricação com brasagem por indução de precisão? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que podemos atender precisamente às suas necessidades experimentais e de produção exclusivas. Entre em contato conosco hoje através do nosso formulário de contato para discutir como nossas soluções personalizadas podem aumentar sua eficiência e qualidade em aplicações industriais de alto volume!

Guia Visual

Produtos relacionados

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

- Forno de tratamento térmico de molibdénio sob vácuo

- Sistema de Máquina MPCVD Reator Ressonador de campânula para laboratório e crescimento de diamante

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Conector de passagem de elétrodo de ultra vácuo Cabo de alimentação com flange para aplicações de alta precisão

As pessoas também perguntam

- Qual o papel dos fornos de fusão por indução na reciclagem de metais? Aumente a Eficiência e a Qualidade no Processamento de Sucata

- Qual é o papel crítico de um forno de fusão por indução a vácuo na preparação de ligas FeAl? Obtenha ligas de ultra-alta pureza

- Quais fatores devem ser considerados ao selecionar um cadinho para um forno a vácuo aquecido por indução? Garanta Fusões de Alta Pureza e Eficiência

- O que é um Forno de Fusão por Indução a Vácuo (VIM) e quais processos ele realiza? Alcance Pureza e Precisão Máximas do Metal

- Quais são as vantagens e usos dos fornos de indução em fundições? Obtenha fusão de metal rápida, limpa e precisa

- Quais processos de acabamento seguem a fundição de metais em fornos de indução? Alcance Precisão e Eficiência na Metalurgia

- Por que a refusão a vácuo múltipla é necessária para Ti-33Mo-0.2C? Resolva os desafios de segregação de alto teor de molibdênio

- Quais são as vantagens operacionais dos fornos de indução em relação aos métodos de fundição tradicionais? Fusão Mais Rápida, Mais Limpa e Mais Segura