As principais vantagens dos fornos de indução em fundições são sua velocidade excepcional, limpeza e controle preciso de temperatura. Este processo de aquecimento limpo e sem contato permite a produção de fusões de metal consistentes e de alta qualidade para uma ampla gama de materiais, incluindo ferro, aço, cobre, alumínio e metais preciosos.

Os fornos de indução oferecem uma solução de fusão superior para fundições modernas, utilizando indução eletromagnética para aquecimento rápido, limpo e altamente controlável. Isso elimina subprodutos de combustão e contato direto com os elementos de aquecimento, resultando em ligas de maior pureza e maior eficiência operacional.

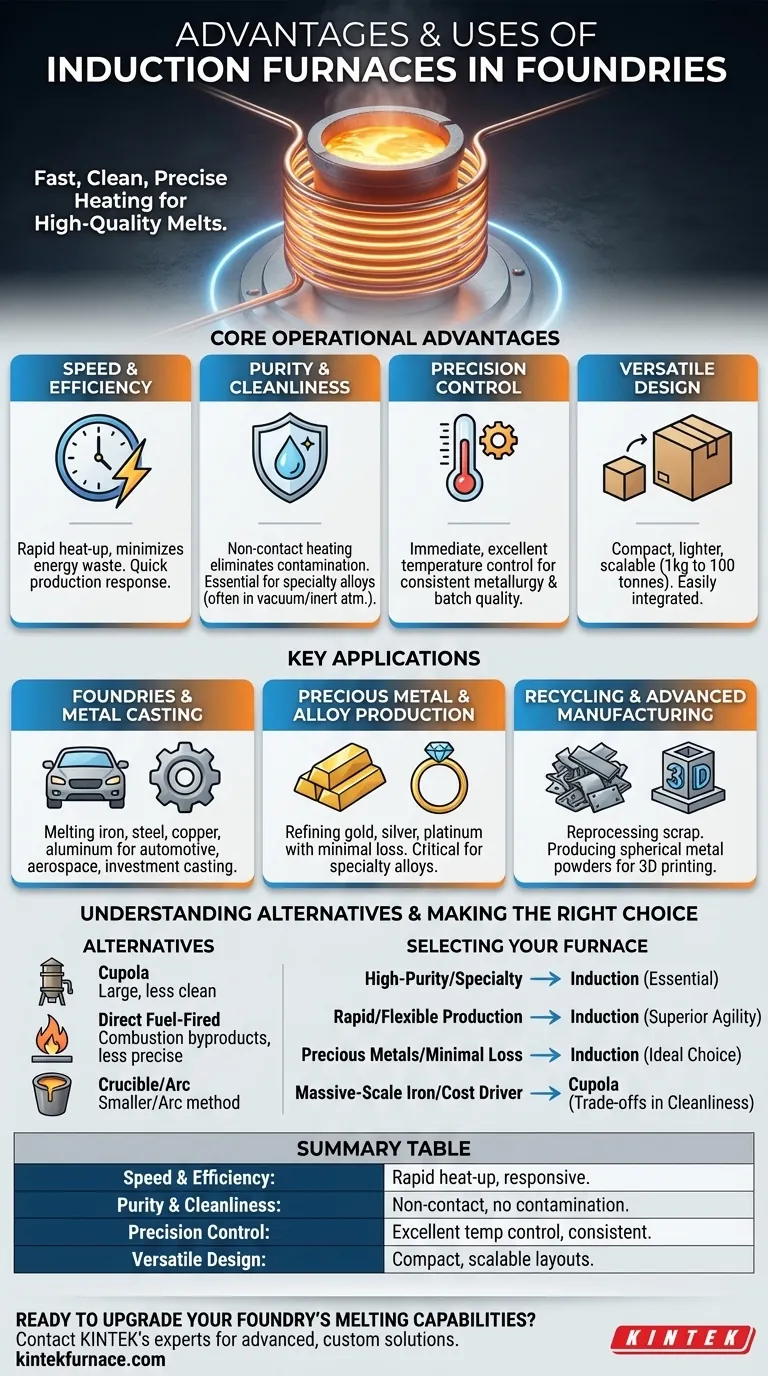

Vantagens Operacionais Principais dos Fornos de Indução

Os fornos de indução representam um salto tecnológico significativo em relação aos métodos tradicionais de fusão. Seus benefícios derivam diretamente da física fundamental de como eles geram calor.

Velocidade e Eficiência Incomparáveis

A capacidade de um forno de indução de gerar calor diretamente dentro do próprio metal leva a tempos de aquecimento muito rápidos.

Essa capacidade de fusão rápida minimiza o desperdício de energia durante a inicialização e permite que as fundições respondam rapidamente às demandas de produção, aumentando a eficiência geral.

Pureza e Limpeza Superiores

O processo de aquecimento é sem contato, o que significa que nenhum elemento de aquecimento ou chama toca o metal. Isso elimina a contaminação por subprodutos de combustão, como gás ou fuligem.

Essa limpeza é crucial ao produzir aços e ligas especiais que oxidariam ou seriam contaminados se aquecidos na presença de ar. É por isso que eles são frequentemente usados em vácuo ou atmosfera inerte.

Controle Preciso de Temperatura

O processo eletromagnético permite excelente e imediato controle de temperatura.

Essa precisão é vital para alcançar propriedades metalúrgicas e qualidade de fundição consistentes, lote após lote. Reduz o risco de superaquecimento e garante que as ligas atendam às especificações exatas.

Design Compacto e Versátil

Em comparação com tipos mais antigos de fornos, os fornos de indução são frequentemente menores e mais leves.

Isso os torna mais fáceis de instalar e integrar em vários layouts de fundição. Seu design também é altamente escalável, com tamanhos disponíveis para fundir qualquer coisa, de um quilograma a cem toneladas.

Aplicações Chave em Fundições e Além

As vantagens únicas dos fornos de indução os tornam adequados para uma ampla gama de aplicações críticas onde qualidade e consistência são primordiais.

Fundações e Fundição de Metais

Os fornos de indução são o padrão em fundições modernas para fundir ferro, aço, cobre e alumínio.

Eles são usados para produzir componentes de alta pureza para setores exigentes como as indústrias automotiva, aeroespacial e de máquinas. Eles também são uma escolha comum para processos de fundição de precisão.

Produção de Metais Preciosos e Ligas

No refino de ouro, prata e platina, a eficiência do aquecimento por indução garante perda mínima de material.

O ambiente de fusão limpo também é essencial para a fabricação de ligas especiais, onde mesmo impurezas mínimas podem comprometer o desempenho do produto final.

Reciclagem e Manufatura Avançada

Esses fornos são altamente eficazes no reprocessamento de sucata metálica devido às suas rápidas capacidades de fusão.

Em aplicações avançadas, eles são integrados com outras tecnologias para produzir materiais especializados, como pós metálicos esféricos para impressão 3D e pulverização térmica.

Compreendendo as Alternativas

Para apreciar totalmente o papel dos fornos de indução, é útil entender como eles se comparam a outros tipos comuns de fornos usados em fundições.

O Forno Cubilô Tradicional

Os cubilôs são fornos grandes e cilíndricos que queimam coque para fundir ferro. Eles são os cavalos de batalha para operações de fundição em escala muito grande, mas são um método menos limpo em comparação com a indução.

Fornos de Combustível Direto

Esses fornos usam gás natural, óleo ou propano como fonte de calor direta. Embora versáteis, eles introduzem subprodutos de combustão e oferecem controle de temperatura menos preciso.

Fornos de Cadinho e Fornos de Arco Elétrico

Os fornos de cadinho são simples e ideais para operações em pequena escala ou metais preciosos. Fornos de arco elétrico (EAFs) também são altamente eficientes e precisos, mas usam um arco elétrico de alta energia em vez de indução para fundir o metal.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o forno certo depende inteiramente de seus requisitos de produção específicos de pureza, volume e material.

- Se o seu foco principal são ligas especiais de alta pureza: A natureza limpa e sem contato e a compatibilidade com vácuo de um forno de indução são essenciais.

- Se o seu foco principal é a produção rápida e flexível de vários metais: Os tempos rápidos de aquecimento e o controle preciso dos fornos de indução proporcionam agilidade operacional superior.

- Se o seu foco principal é a fusão de metais preciosos com perda mínima: A eficiência e a natureza contida de um forno de indução o tornam a escolha ideal.

- Se o seu foco principal é a fusão de ferro em larga escala onde o custo inicial é o fator principal: Um forno cubilô tradicional ainda pode ser uma consideração, embora com claras compensações na limpeza.

Em última análise, a adoção da tecnologia de forno de indução capacita uma fundição com o controle, a limpeza e a eficiência necessários para atender às demandas de fabricação modernas.

Tabela Resumo:

| Vantagem | Benefício Chave para Fundições |

|---|---|

| Velocidade e Eficiência | Tempos rápidos de aquecimento e fusão rápida para produção responsiva. |

| Pureza e Limpeza | Aquecimento sem contato evita contaminação para ligas de alta qualidade. |

| Controle de Precisão | Excelente controle de temperatura garante propriedades metalúrgicas consistentes. |

| Design Versátil | Compacto e escalável para vários layouts de fundição e volumes de metal. |

Pronto para atualizar as capacidades de fusão da sua fundição?

As soluções avançadas de fornos da KINTEK, apoiadas por P&D excepcional e fabricação interna, são projetadas para atender aos requisitos exigentes da produção moderna de metais. Se você está fundindo ligas especiais, metais preciosos ou reprocessando sucata, nossas profundas capacidades de personalização garantem um ajuste perfeito para seus objetivos operacionais exclusivos.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossa tecnologia de forno de alta temperatura pode trazer eficiência, pureza e controle superiores para sua linha de produção.

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão