Em resumo, os principais processos de acabamento que seguem a fundição de metal em um forno de indução são rebarbação, limpeza, usinagem e tratamento de superfície. Essas etapas são essenciais para transformar uma peça fundida bruta e solidificada em um componente funcional e preciso que atenda a todas as especificações de engenharia. O uso de um forno de indução melhora significativamente a qualidade inicial da peça fundida, o que, por sua vez, torna esses processos de acabamento mais eficientes e previsíveis.

O princípio central a ser compreendido é que o acabamento não é uma atividade separada, mas uma parte integrante do sistema de fundição. Embora um forno de indução produza uma peça inicial superior com menos defeitos, a etapa de acabamento ainda é o passo final crítico que garante a precisão, aparência e desempenho exigidos da peça.

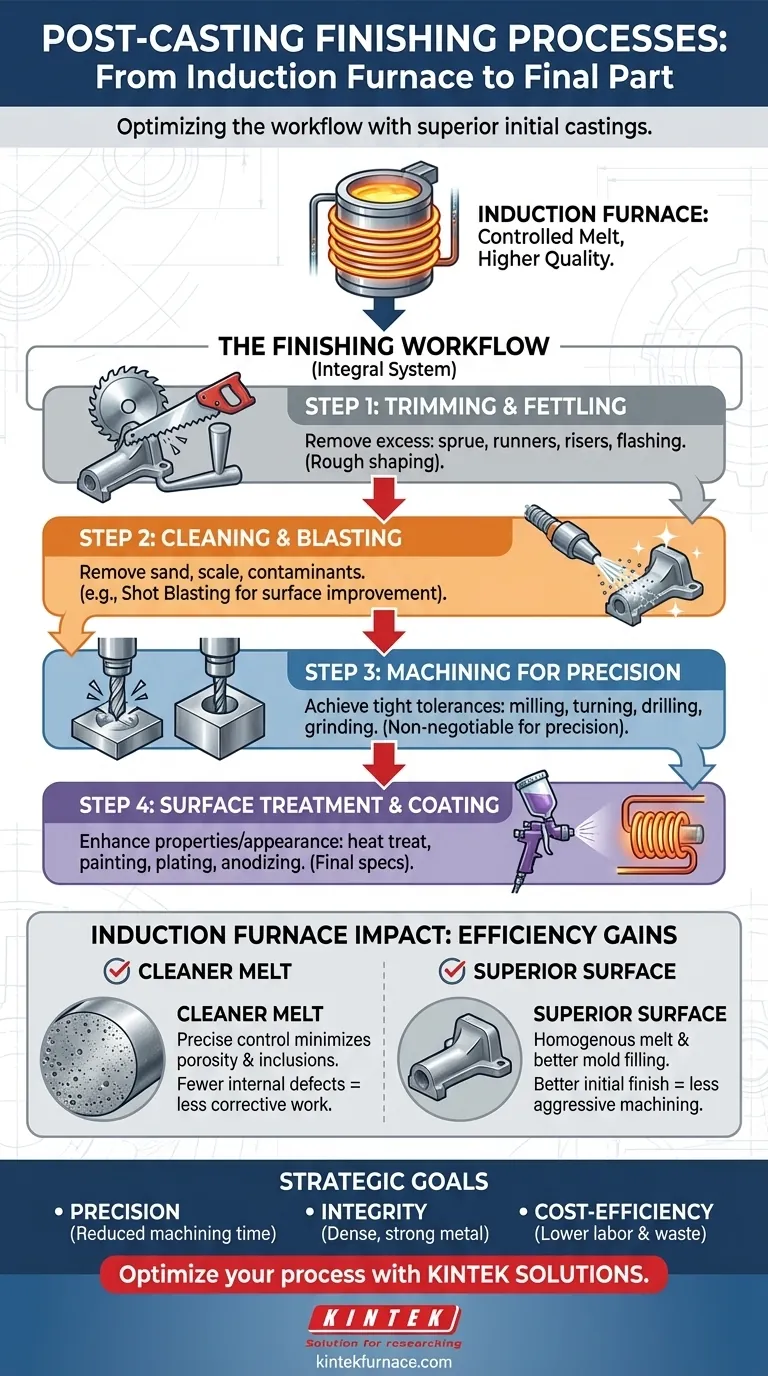

Do Bruto Fundido à Peça Acabada: O Fluxo de Trabalho de Acabamento

Uma vez que o metal fundido se solidifica em um molde, o objeto resultante é uma "peça fundida bruta". Ela está próxima da forma final, mas carece da precisão e do refinamento necessários para a maioria das aplicações. A sequência de operações de acabamento a seguir preenche essa lacuna.

Etapa 1: Rebarbação e Desmoldagem

A primeira etapa envolve a remoção do material em excesso que faz parte do processo de fundição, mas não do produto final. Esta é uma fase de conformação grosseira.

Esses materiais incluem o canal de injeção (o canal por onde o metal entrou no molde), os canais de distribuição (canais que distribuem o metal), os massalotes (reservatórios de metal fundido que evitam vazios de contração) e qualquer rebarba (metal fino que vazou entre as metades do molde).

Etapa 2: Limpeza e Jateamento

Após a rebarbação, a superfície da peça fundida deve ser completamente limpa. Este processo remove areia de moldagem residual, incrustações de oxidação e outros contaminantes de superfície.

O jateamento é um método comum e altamente eficaz. Envolve propelir pequenas partículas metálicas ou cerâmicas em alta velocidade contra a superfície da peça fundida, o que a limpa e também pode melhorar sua resistência à fadiga por meio de um processo chamado "shot peening".

Etapa 3: Usinagem para Precisão

A fundição não é um processo perfeitamente preciso. Para atingir as tolerâncias dimensionais apertadas exigidas para que as peças se encaixem e funcionem corretamente, a usinagem é quase sempre necessária.

Operações como fresamento, torneamento, furação e retificação são usadas para criar superfícies planas, furos precisos e outras características que não podem ser formadas com precisão apenas pela fundição.

Etapa 4: Tratamento de Superfície e Revestimento

A etapa final envolve a aplicação de tratamentos para melhorar as propriedades ou a aparência da peça. Isso depende inteiramente do uso final da peça.

Esses tratamentos podem ser funcionais, como o tratamento térmico para melhorar a resistência, ou estéticos e protetores, como pintura, galvanização, revestimento em pó ou anodização para prevenir a corrosão e proporcionar um acabamento.

Por Que os Fornos de Indução Afetam a Etapa de Acabamento

A escolha do forno de fusão tem um impacto direto na quantidade e complexidade do trabalho de acabamento necessário. Os fornos de indução são valorizados por produzirem peças fundidas iniciais de maior qualidade, o que simplifica as etapas subsequentes.

O Benefício de uma Fusão Mais Limpa

Os fornos de indução oferecem controle preciso de temperatura e química. Esse controle minimiza a formação de óxidos e evita a absorção de gases no metal fundido.

O resultado é uma peça fundida com significativamente menos defeitos internos, como porosidade (bolhas de gás) ou inclusões (impurezas). Uma peça fundida mais densa e sólida é mais forte e requer menos trabalho corretivo posteriormente.

Acabamento de Superfície Superior Desde o Início

A ação de agitação eletromagnética inerente aos fornos de indução cria uma temperatura de fusão homogênea. Isso, combinado com um controle preciso de vazamento, resulta em um melhor preenchimento do molde.

Isso leva a uma peça fundida bruta com um melhor acabamento de superfície inicial e maior precisão dimensional. Uma superfície "como fundida" mais lisa pode exigir um jateamento ou usinagem menos agressivos para atender às especificações finais.

Compreendendo as Trocas

Embora métodos avançados de fundição melhorem a eficiência, é crucial ter uma perspectiva realista sobre o papel do acabamento.

O Acabamento Não É Opcional

Mesmo com uma fusão perfeita de um forno de indução, nenhum processo de fundição pode produzir consistentemente peças que atendam às tolerâncias apertadas da engenharia moderna sem usinagem.

O objetivo de usar um forno de indução não é eliminar o acabamento, mas torná-lo mais previsível, rápido e menos dispendioso. Saber que a peça fundida inicial é de alta qualidade permite configurações de usinagem mais eficientes e reduz as taxas de rejeição.

O Custo da Qualidade

A maior eficiência de um forno de indução – menos energia usada, menos material desperdiçado e fusões mais rápidas – traduz-se diretamente em economia de custos.

Uma parte significativa dessas economias é percebida no departamento de acabamento. Quando você precisa usinar menos material de cada peça, você economiza tempo, reduz o desgaste das ferramentas e gera menos sucata, diminuindo o custo total de produção.

Fazendo a Escolha Certa para o Seu Objetivo

A estratégia de acabamento deve estar alinhada com o objetivo principal do componente.

- Se o seu foco principal é a precisão dimensional: Reconheça que a usinagem de precisão é inegociável, mas uma peça fundida inicial de alta qualidade de um forno de indução reduzirá drasticamente o tempo e o custo para alcançá-la.

- Se o seu foco principal é a integridade estrutural: O metal limpo e denso produzido por um forno de indução oferece um ponto de partida superior, minimizando defeitos internos que poderiam comprometer a resistência da peça.

- Se o seu foco principal é a eficiência de custo: Investir em um processo de fusão controlado como a fundição por indução reduz diretamente a mão de obra, os custos de ferramentas e o desperdício de material nas etapas de acabamento.

Em última análise, ver a fundição e o acabamento como um sistema integrado, onde a qualidade de uma etapa impacta diretamente a eficiência da próxima, é a chave para produzir uma peça final superior.

Tabela Resumo:

| Processo de Acabamento | Etapas Principais | Propósito |

|---|---|---|

| Rebarbação e Desmoldagem | Remover canal de injeção, canais de distribuição, massalotes, rebarbas | Eliminar material em excesso da peça fundida |

| Limpeza e Jateamento | Jateamento, limpeza da superfície | Remover contaminantes e melhorar a resistência à fadiga |

| Usinagem | Fresamento, torneamento, furação, retificação | Atingir tolerâncias dimensionais precisas |

| Tratamento de Superfície | Tratamento térmico, pintura, galvanização, revestimento | Aumentar a resistência, resistência à corrosão e aparência |

Pronto para otimizar seus processos de fundição e acabamento de metal? Aproveitando P&D excepcional e fabricação interna, a KINTEK oferece diversos laboratórios com soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão aos requisitos experimentais únicos. Entre em contato conosco hoje para aumentar a eficiência, reduzir custos e alcançar qualidade superior de peças com nossas soluções sob medida!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas