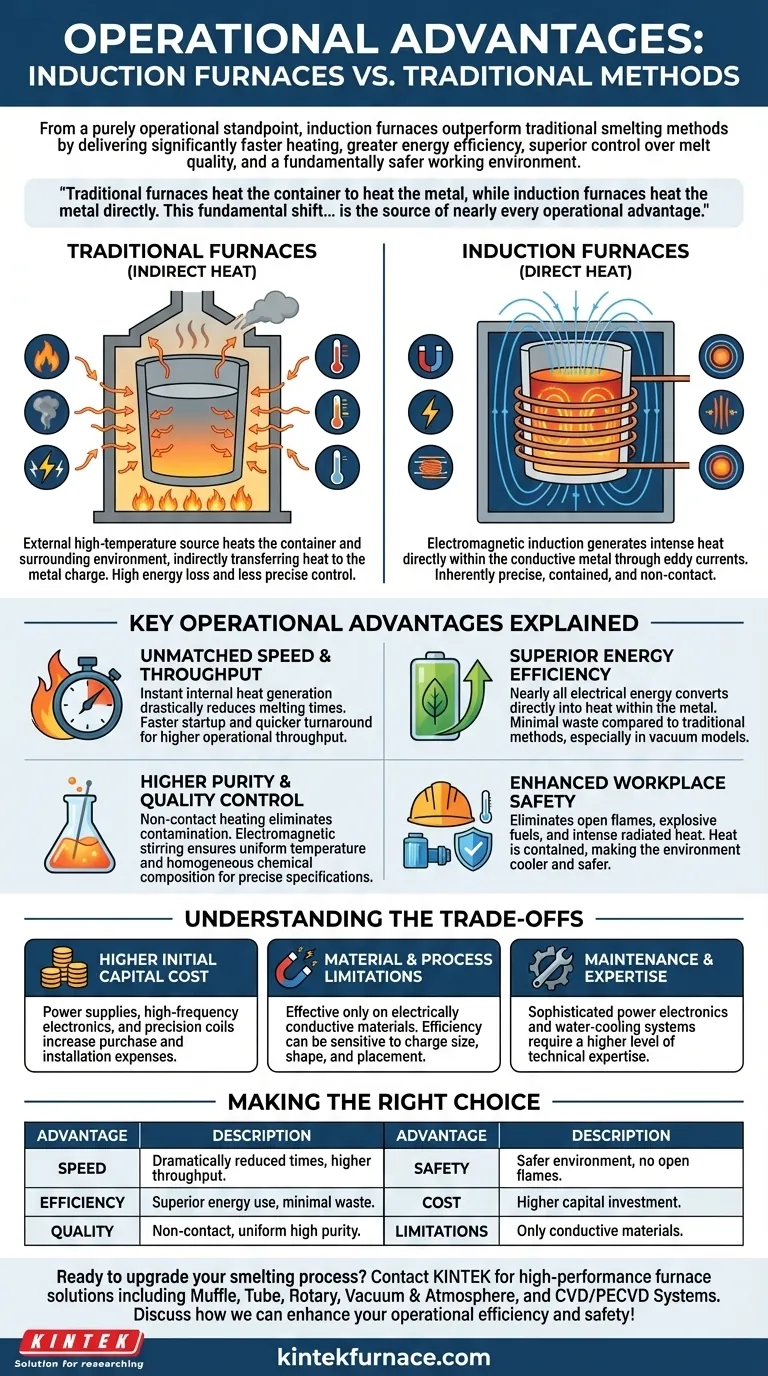

De um ponto de vista puramente operacional, os fornos de indução superam os métodos de fundição tradicionais ao oferecer aquecimento significativamente mais rápido, maior eficiência energética, controle superior sobre a qualidade da fusão e um ambiente de trabalho fundamentalmente mais seguro. Isso é alcançado usando indução eletromagnética para gerar calor diretamente dentro do próprio metal, um processo que é inerentemente mais preciso e contido do que a combustão externa ou arcos elétricos.

A diferença central é simples: fornos tradicionais aquecem o recipiente para aquecer o metal, enquanto fornos de indução aquecem o metal diretamente. Essa mudança fundamental do aquecimento indireto para o direto é a fonte de quase todas as vantagens operacionais, eliminando o imenso desperdício, imprecisão e riscos de segurança dos métodos mais antigos.

O Princípio Central: Aquecimento Direto vs. Indireto

Para entender as vantagens da indução, devemos primeiro comparar os mecanismos fundamentais de aquecimento. A diferença é a chave para apreciar os ganhos em eficiência, velocidade e qualidade.

Como Funcionam os Fornos Tradicionais (Calor Indireto)

A fundição tradicional, seja em um forno de cubilô, de reverberação ou a arco elétrico, depende do aquecimento indireto. Uma fonte externa de alta temperatura é criada — como a queima de coque, gás ou a criação de um arco elétrico — e esse calor é então transferido para a carga metálica.

Este processo é inerentemente ineficiente. Uma quantidade significativa de energia é perdida aquecendo as paredes do forno, a atmosfera circundante e os gases de exaustão. O controle também é menos preciso, muitas vezes levando a gradientes de temperatura e potencial contaminação por subprodutos do combustível.

Como Funcionam os Fornos de Indução (Calor Direto)

Os fornos de indução operam com base no princípio da indução eletromagnética. Uma corrente alternada de alta frequência é passada através de uma bobina de cobre, que cria um campo magnético poderoso e em rápida mudança dentro da câmara do forno.

Este campo magnético penetra no metal condutor colocado dentro da bobina, induzindo correntes elétricas (conhecidas como correntes parasitas) dentro do próprio metal. A resistência natural do metal a essas correntes gera calor intenso de dentro para fora. É um processo sem contato onde o metal se torna seu próprio elemento de aquecimento.

Principais Vantagens Operacionais Explicadas

Essa mudança para o aquecimento direto e interno cria uma cascata de benefícios tangíveis que impactam diretamente a produtividade, o custo, a qualidade e a segurança.

Velocidade e Produtividade Incomparáveis

Como o calor é gerado instantaneamente dentro do material de carga, os tempos de fusão são drasticamente reduzidos. Não há necessidade de pré-aquecer uma câmara grande ou esperar que a energia térmica seja transferida lentamente de uma fonte externa. Isso permite uma inicialização mais rápida, um tempo de resposta mais ágil entre as fusões e uma produtividade operacional significativamente maior.

Eficiência Energética Superior

O aquecimento por indução é notavelmente eficiente em termos energéticos. Quase toda a energia elétrica é convertida diretamente em calor dentro do metal, com muito pouco desperdício. Os métodos tradicionais perdem uma vasta quantidade de energia para o ambiente. Em modelos de indução a vácuo, o vácuo atua como um isolante perfeito, minimizando ainda mais a perda de calor e reduzindo o consumo geral de energia.

Maior Pureza e Controle de Qualidade

A natureza sem contato do aquecimento por indução é crítica para a qualidade. O metal nunca toca um elemento de aquecimento ou fonte de combustível, o que elimina a contaminação comum na fundição tradicional.

Além disso, as forças eletromagnéticas agitam naturalmente o banho fundido, garantindo uma temperatura uniforme e uma composição química homogênea. Essa precisão permite que os operadores atendam a especificações metalúrgicas exigentes com alta repetibilidade.

Segurança Aprimorada no Local de Trabalho

Os fornos de indução criam um ambiente operacional mais seguro. O projeto elimina os principais perigos da fundição tradicional, como chamas abertas, combustíveis explosivos e calor radiante intenso de fontes externas. O calor é contido dentro do próprio metal, tornando o equipamento circundante mais frio e o processo muito menos perigoso para o pessoal.

Compreendendo as Desvantagens

Embora operacionalmente superior em muitos aspectos, a tecnologia de indução não está isenta de considerações. Uma avaliação equilibrada exige o reconhecimento de seus requisitos específicos.

Custo Inicial de Capital Mais Elevado

A principal desvantagem é o investimento inicial mais alto. As fontes de energia, eletrônica de alta frequência e bobinas de cobre de engenharia de precisão tornam os fornos de indução mais caros para comprar e instalar do que muitos tipos de fornos tradicionais mais simples.

Limitações de Material e Processo

O aquecimento por indução funciona apenas em materiais eletricamente condutores. Embora isso cubra a maioria dos metais, é uma limitação fundamental. Além disso, a eficiência do processo pode ser sensível ao tamanho, forma e posicionamento do material dentro da bobina, exigindo um gerenciamento de carga mais cuidadoso.

Manutenção e Expertise

Os sofisticados sistemas eletrônicos de potência e de resfriamento a água que suportam um forno de indução exigem um nível mais alto de expertise técnica para manutenção e solução de problemas em comparação com a natureza mais mecânica das tecnologias de fornos mais antigas.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão entre métodos de indução e tradicionais depende, em última análise, das prioridades estratégicas primárias de sua operação.

- Se seu foco principal é maximizar a produtividade e a velocidade: O aquecimento rápido e sob demanda de um forno de indução oferece uma clara vantagem para a produção de alto volume.

- Se seu foco principal é atingir a mais alta pureza do material: A natureza sem contato e controlável do aquecimento por indução, especialmente a vácuo, é incomparável para produzir ligas limpas e de alta especificação.

- Se seu foco principal é minimizar os custos operacionais de longo prazo: A eficiência energética superior da indução gerará economias significativas que podem compensar o maior investimento de capital inicial ao longo da vida útil do forno.

- Se seu foco principal é um baixo investimento inicial para fusão básica: Fornos tradicionais podem permanecer uma opção viável, particularmente onde a precisão metalúrgica e os custos de energia são menos críticos.

Escolher a tecnologia certa é um investimento estratégico na qualidade do seu produto e na eficiência de toda a sua operação.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Velocidade | Tempos de fusão drasticamente reduzidos e maior produtividade devido ao aquecimento interno direto. |

| Eficiência Energética | Uso superior de energia com desperdício mínimo, pois o calor é gerado diretamente no metal. |

| Controle de Qualidade | O aquecimento sem contato previne a contaminação e garante fusões uniformes e de alta pureza. |

| Segurança | Elimina chamas abertas e reduz perigos, criando um ambiente de trabalho mais seguro. |

| Custo Inicial | Maior investimento de capital necessário em comparação com os métodos tradicionais. |

| Limitações de Material | Eficaz apenas em materiais eletricamente condutores como metais. |

Pronto para aprimorar seu processo de fundição com soluções avançadas de fornos de indução? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios fornos de alto desempenho, incluindo Muffle, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais exclusivas, proporcionando fusão mais rápida, maior pureza e economia de custos. Entre em contato conosco hoje para discutir como podemos aprimorar sua eficiência operacional e segurança!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza