A refusão a vácuo múltipla é um processo obrigatório para ligas com alto teor de molibdênio como Ti-33Mo-0.2C, principalmente para prevenir severa segregação composicional. Como o Titânio e o Molibdênio possuem pontos de fusão e densidades drasticamente diferentes, um único ciclo de fusão falha em misturá-los adequadamente. A refusão repetida é o único método confiável para forçar essas disparidades em um lingote homogêneo e quimicamente uniforme.

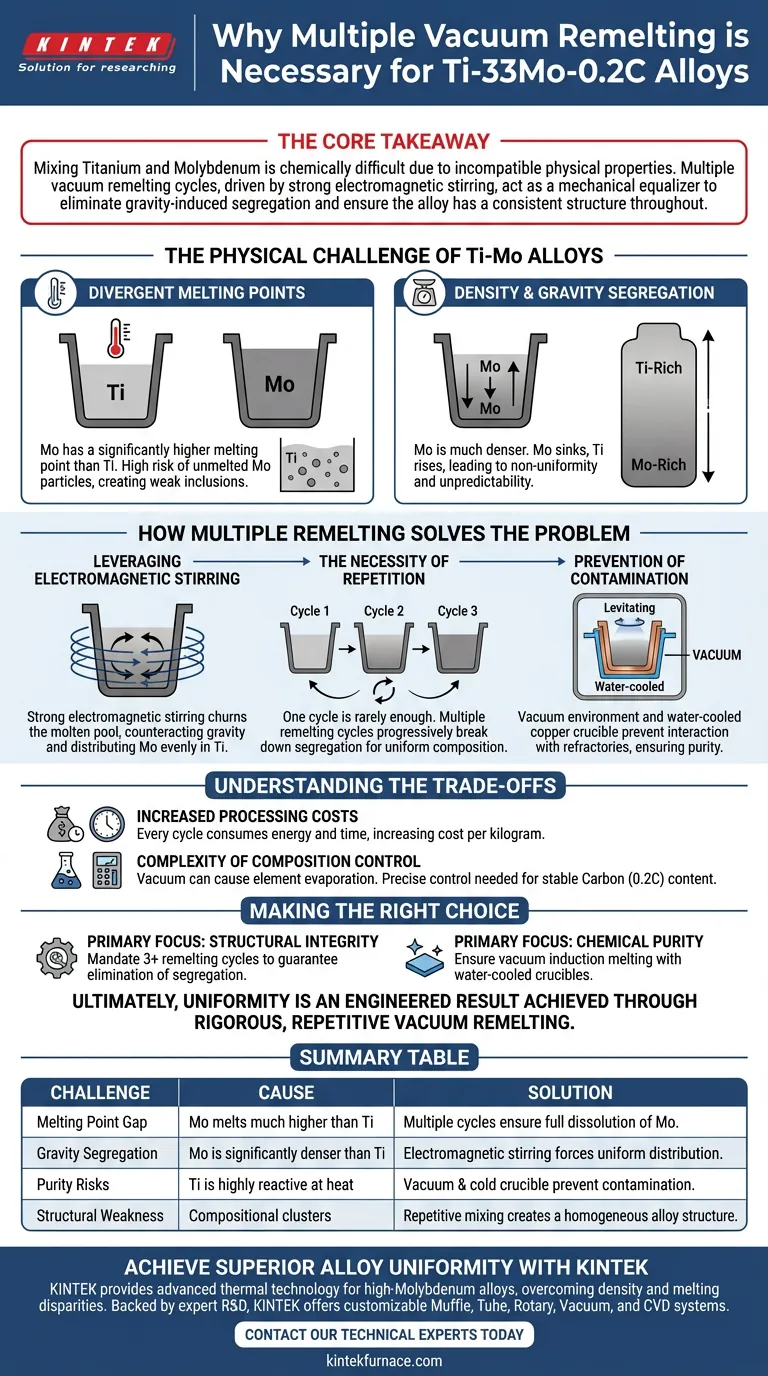

A Principal Conclusão A mistura de Titânio e Molibdênio é quimicamente difícil devido às suas propriedades físicas incompatíveis. Múltiplos ciclos de refusão a vácuo, impulsionados por forte agitação eletromagnética, atuam como um equalizador mecânico para eliminar a segregação induzida pela gravidade e garantir que a liga tenha uma estrutura consistente em toda a sua extensão.

O Desafio Físico das Ligas Ti-Mo

Para entender por que múltiplas fusões são necessárias, você deve observar os conflitos físicos inerentes entre as matérias-primas.

Pontos de Fusão Divergentes

O Titânio e o Molibdênio não derretem na mesma temperatura. O Molibdênio tem um ponto de fusão significativamente mais alto do que o Titânio.

Em uma única fusão, há um alto risco de que partículas de Molibdênio não fundidas ou parcialmente fundidas permaneçam suspensas no Titânio líquido, criando pontos fracos ou "inclusões" no material final.

Densidade e Segregação por Gravidade

O Molibdênio é muito mais denso que o Titânio. Quando a liga está em estado líquido, o Molibdênio mais pesado afunda naturalmente, enquanto o Titânio mais leve sobe.

Isso leva à segregação induzida pela gravidade, onde a parte inferior do lingote é rica em Molibdênio e a parte superior é rica em Titânio. Essa falta de uniformidade torna a liga imprevisível e inadequada para aplicações de alto desempenho.

Como a Refusão Múltipla Resolve o Problema

O processo de refusão a vácuo não é apenas sobre aquecer o metal; é um processo de mistura ativa projetado para superar os desafios físicos listados acima.

Aproveitando a Agitação Eletromagnética

O equipamento de refusão a vácuo emprega forte agitação eletromagnética. Essa força agita o banho de fusão, contrariando fisicamente os efeitos da gravidade.

Essa ação de agitação força o soluto (Molibdênio) a se distribuir uniformemente por todo o solvente (Titânio), em vez de se depositar no fundo.

A Necessidade de Repetição

Um ciclo de agitação raramente é suficiente para alcançar a homogeneidade perfeita em sistemas de alta liga. Ao submeter o lingote a múltiplos ciclos de refusão (muitas vezes invertendo o lingote entre as fusões), você quebra progressivamente qualquer segregação remanescente. Isso garante que a composição química seja uniforme tanto em escala macroscópica quanto microscópica.

Prevenção de Contaminação

O aspecto "vácuo" deste processo é igualmente crítico. O uso de um cadinho de cobre resfriado a água sob vácuo impede que o Titânio líquido reativo interaja com materiais refratários tradicionais.

Isso cria um efeito de levitação (ou forma uma fina casca) que elimina a contaminação, garantindo que a liga permaneça pura enquanto está sendo misturada.

Entendendo as Compensações

Embora a refusão a vácuo múltipla seja necessária para a qualidade, ela introduz desafios específicos que você deve considerar em seu planejamento.

Aumento dos Custos de Processamento

Cada ciclo de refusão consome energia e tempo significativos. A exigência de três ou quatro refusões aumenta dramaticamente o custo por quilograma da liga final em comparação com as ligas de titânio padrão.

Complexidade do Controle da Composição

Embora a refusão resolva a segregação, o ambiente de vácuo pode, às vezes, levar à evaporação de elementos de alta pressão de vapor se não for cuidadosamente controlado.

No entanto, para Ti-33Mo-0.2C, o foco principal permanece na mistura do Molibdênio. O processo deve ser rigorosamente monitorado para garantir que o teor de carbono (0.2C) permaneça estável e não seja perdido ou alterado durante os agressivos ciclos de refusão.

Fazendo a Escolha Certa para o Seu Projeto

Ao especificar protocolos de fabricação para Ti-33Mo-0.2C, alinhe seu processo com seus requisitos críticos.

- Se seu foco principal é Integridade Estrutural: Exija múltiplos ciclos de refusão (geralmente 3+) para garantir a eliminação da segregação induzida pela gravidade e prevenir potenciais pontos de falha.

- Se seu foco principal é Pureza Química: Garanta o uso de fusão por indução a vácuo com cadinhos de cobre resfriados a água para prevenir a absorção de oxigênio e contaminação refratária.

Em última análise, para ligas de titânio de alto teor de molibdênio, a uniformidade não é um estado natural — é um resultado projetado alcançado apenas através de refusão a vácuo rigorosa e repetitiva.

Tabela Resumo:

| Desafio | Causa | Solução durante a Refusão |

|---|---|---|

| Lacuna de Ponto de Fusão | Mo funde muito mais alto que Ti | Múltiplos ciclos garantem a dissolução completa das partículas de Mo. |

| Segregação por Gravidade | Mo é significativamente mais denso que Ti | A agitação eletromagnética força a distribuição uniforme. |

| Riscos de Pureza | Ti é altamente reativo ao calor | Ambiente de vácuo e cadinho frio previnem contaminação. |

| Fraqueza Estrutural | Agrupamentos composicionais | A mistura repetitiva cria uma estrutura de liga homogênea. |

Alcance a Uniformidade Superior da Liga com a KINTEK

A fabricação de ligas de alto teor de molibdênio como Ti-33Mo-0.2C exige precisão para superar as disparidades de densidade e ponto de fusão. A KINTEK fornece a tecnologia térmica avançada necessária para garantir que seus materiais atendam aos mais altos padrões estruturais.

Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD, juntamente com outros fornos de alta temperatura de laboratório especializados — todos totalmente personalizáveis às suas necessidades exclusivas de pesquisa ou produção. Não se contente com qualidade inconsistente da liga.

Entre em contato com nossos especialistas técnicos hoje mesmo para discutir como nossas soluções de fornos de alto vácuo podem otimizar seus processos de desenvolvimento e fabricação de ligas.

Guia Visual

Referências

- W. Szkliniarz, Agnieszka Szkliniarz. The Role of Titanium Carbides in Forming the Microstructure and Properties of Ti-33Mo-0.2C Alloy. DOI: 10.3390/coatings15050546

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Como o forno de fusão por indução IGBT melhora a eficiência na fundição de materiais não magnéticos? Maximize sua Taxa de Fusão e Economia de Energia

- Como o IGBT aumenta a eficiência e a economia de energia na fusão por indução? Alcance Controle Superior e Custos Mais Baixos

- Como o aquecimento por indução é usado na selagem de recipientes? Garanta Selos Invioláveis para Seus Produtos

- Por que é necessário pré-fundir titânio antes das ligas CoCrFeNiZr0.3? Purificação Essencial para a Pureza

- Como a condição de vácuo beneficia o processo de fusão? Obtenha ligas metálicas de alta pureza e livres de contaminação

- Quais são os principais componentes de um Forno de Fusão por Indução a Vácuo? Descubra as Peças Chave para a Produção de Metais de Alta Pureza

- Qual papel a fusão por indução a vácuo desempenha na preparação de materiais magnéticos de alto desempenho? Alcançando Ligas Magnéticas Ultrapuras

- Qual é o papel do sistema de vácuo em um forno de fundição a vácuo? Garanta Pureza e Desempenho na Fundição de Metais