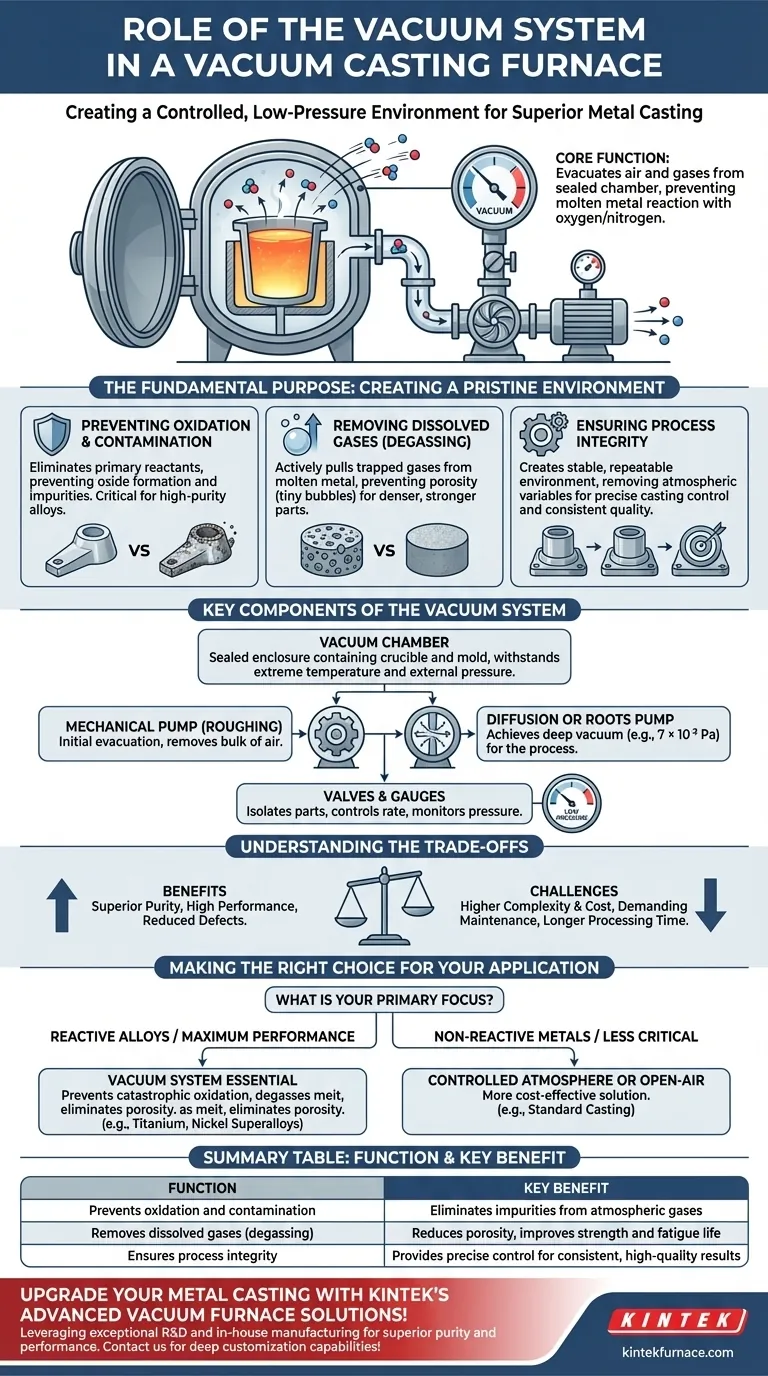

Em sua essência, o sistema de vácuo em um forno de fundição a vácuo é projetado para criar um ambiente controlado de baixa pressão, evacuando o ar e outros gases de uma câmara selada. Essa ação fundamental impede que o metal fundido reaja com gases atmosféricos como oxigênio e nitrogênio, o que de outra forma causaria contaminação, oxidação e defeitos na peça fundida final.

O papel do sistema de vácuo transcende a simples remoção de ar. É uma ferramenta metalúrgica ativa que garante a pureza do material, não apenas prevenindo a contaminação atmosférica, mas puxando ativamente as impurezas de gás dissolvido do próprio metal fundido, resultando em propriedades mecânicas e integridade estrutural superiores.

O Propósito Fundamental: Criar um Ambiente Imaculado

Um forno a vácuo não é apenas um aquecedor; é um ambiente altamente controlado. O sistema de vácuo é o coração desse controle, possibilitando processos que são impossíveis em uma atmosfera padrão.

Prevenção de Oxidação e Contaminação

Nas temperaturas extremas necessárias para derreter o metal, a maioria das ligas é altamente reativa. O contato com o oxigênio no ar cria instantaneamente óxidos, que aparecem como impurezas ou escória na massa fundida.

Ao remover o ar, o sistema de vácuo elimina os reagentes primários que causam essa contaminação. Isso é fundamental para produzir metais e ligas limpos e de alta pureza.

Remoção de Gases Dissolvidos (Desgaseificação)

Os metais, mesmo em seu estado sólido, contêm gases dissolvidos. Quando o metal se torna líquido sob vácuo, esses gases aprisionados são extraídos do líquido.

Este efeito de desgaseificação é crucial para prevenir a porosidade — minúsculas bolhas presas dentro da peça fundida — que podem comprometer severamente sua resistência e vida útil à fadiga. O resultado é um produto final mais denso e robusto.

Garantindo a Integridade do Processo

O vácuo cria um ambiente estável e repetível. Ao remover a variável da composição e pressão atmosférica, os engenheiros podem alcançar um controle preciso sobre o processo de fundição.

Isso leva a uma qualidade consistente de um lote para o outro, um requisito para aplicações de alto desempenho em indústrias como aeroespacial, médica e eletrônica.

Componentes Chave do Sistema de Vácuo

O sistema é mais do que apenas uma única bomba. É um conjunto cuidadosamente integrado de componentes que trabalham juntos para alcançar e manter um ambiente de baixa pressão específico.

A Câmara de Vácuo

Este é o invólucro selado que contém o cadinho de metal e o molde. É construído para suportar tanto temperaturas extremas quanto a imensa pressão externa quando o vácuo é aplicado.

O Sistema de Bombeamento

Alcançar o alto vácuo necessário para a fundição (muitas vezes até níveis como 7 × 10⁻³ Pa) geralmente requer um processo de bombeamento em múltiplas etapas.

- Uma bomba mecânica (ou "bomba de pré-vácuo") faz o trabalho inicial, removendo a maior parte do ar.

- Uma bomba de difusão ou bomba Roots assume então para atingir o vácuo muito mais profundo necessário para o processo.

Válvulas e Medidores

Uma série de válvulas isola diferentes partes do sistema e controla a taxa de evacuação. Medidores de alta precisão são essenciais para monitorar a pressão dentro da câmara, garantindo que o nível de vácuo correto seja alcançado e mantido durante toda a fusão e vazamento.

Compreendendo as Compensações

Embora poderosa, a fundição a vácuo não é a solução para todas as aplicações. Seus benefícios vêm com complexidades e custos inerentes.

Maior Complexidade e Custo

Fornos a vácuo são significativamente mais complexos e caros para construir e operar do que fornos que operam em atmosfera normal. As bombas, vedações e sistemas de controle exigem um investimento inicial substancial.

Requisitos de Manutenção

Manter um vácuo de alta qualidade é exigente. O sistema requer manutenção regular para verificar vazamentos, servir as bombas e garantir a integridade de todas as vedações. A falha em fazê-lo compromete todo o processo.

Tempo de Processamento

O tempo necessário para bombear a câmara até o nível de vácuo alvo aumenta o tempo total de ciclo para cada fundição, o que pode impactar a produtividade.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do processo de fundição correto depende inteiramente do material e dos requisitos de desempenho do componente final.

- Se seu foco principal são ligas reativas (titânio, superligas de níquel): Um forno a vácuo é inegociável para prevenir oxidação catastrófica e contaminação.

- Se seu foco principal é o desempenho mecânico máximo e vida útil à fadiga: Um sistema de vácuo é essencial para desgaseificar a massa fundida e eliminar a porosidade.

- Se seu foco principal é a fundição de metais não reativos para aplicações menos críticas: Um forno de atmosfera controlada mais simples ou mesmo um forno a ar aberto pode ser uma solução mais econômica.

Em última análise, empregar um sistema de vácuo é uma escolha deliberada para alcançar controle absoluto sobre a pureza do material e a estrutura final.

Tabela Resumo:

| Função | Benefício Principal |

|---|---|

| Previne oxidação e contaminação | Elimina impurezas de gases atmosféricos |

| Remove gases dissolvidos (desgaseificação) | Reduz a porosidade, melhora a resistência e a vida útil à fadiga |

| Garante a integridade do processo | Fornece controle preciso para resultados consistentes e de alta qualidade |

Atualize sua fundição de metal com as soluções avançadas de fornos a vácuo da KINTEK! Alavancando P&D excepcional e fabricação interna, oferecemos fornos de alta temperatura como Fornos a Vácuo e Atmosfera, adaptados às suas necessidades exclusivas para pureza e desempenho superiores em indústrias como aeroespacial e médica. Entre em contato conosco hoje para discutir como nossas capacidades profundas de personalização podem aumentar a eficiência e os resultados do seu laboratório!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga