Em sua essência, um forno de fusão por indução IGBT melhora a eficiência usando eletrônicos avançados de estado sólido para controlar precisamente a frequência elétrica e a potência entregues à fusão. Esta tecnologia, construída em torno do Transistor Bipolar de Porta Isolada (IGBT), permite que o forno se adapte constantemente às propriedades elétricas variáveis da carga não magnética, garantindo a máxima transferência de energia durante todo o processo de fundição.

A vantagem fundamental de um forno IGBT é sua capacidade de desacoplar a frequência de operação da carga. Isso permite que ele mantenha a entrega de potência ideal desde o início a frio até o estado totalmente fundido, um fator crítico para fundir eficientemente materiais não magnéticos como cobre e alumínio.

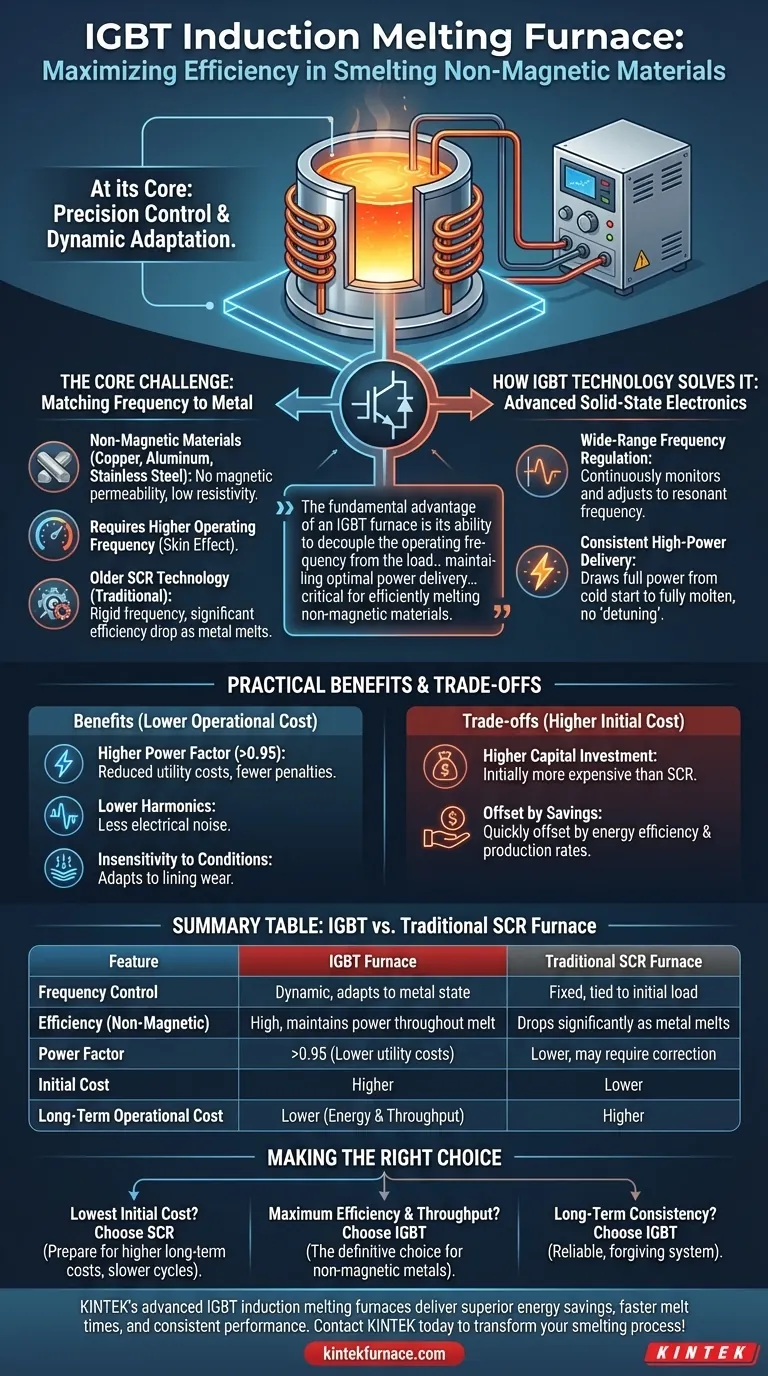

O Desafio Central: Combinar a Frequência ao Metal

Para entender o impacto do IGBT, devemos primeiro compreender a física da indução e os desafios específicos impostos pelos materiais não magnéticos.

O Princípio do Aquecimento por Indução

O aquecimento por indução funciona criando um campo magnético alternado poderoso dentro de uma bobina. Quando um material condutor como metal é colocado dentro, este campo induz correntes elétricas poderosas dentro do próprio metal, conhecidas como correntes parasitas. A resistência natural do metal a essas correntes gera um calor imenso, fazendo-o derreter.

O Problema com Materiais Não Magnéticos

A eficiência deste processo depende muito da frequência elétrica e das propriedades do metal. Materiais não magnéticos como cobre, alumínio e aço inoxidável não possuem permeabilidade magnética e geralmente têm baixa resistividade elétrica.

Isso significa que eles exigem uma frequência de operação mais alta para gerar calor eficientemente. O aquecimento é concentrado perto da superfície — um fenômeno chamado efeito pelicular — e uma frequência mais alta cria uma camada de aquecimento mais fina e intensa, melhorando a transferência de energia.

A Limitação da Tecnologia Antiga

Fornos mais antigos frequentemente usam tecnologia SCR (Retificador Controlado por Silício). Nesses sistemas, a frequência de operação está rigidamente ligada às características físicas da bobina do forno e da carga de metal (a "carga").

À medida que o metal aquece e derrete, suas propriedades elétricas mudam drasticamente. Isso faz com que a frequência ressonante ideal se desloque. Um forno SCR não consegue "perseguir" efetivamente esse alvo em movimento, causando uma queda significativa na potência e eficiência no meio da fusão.

Como a Tecnologia IGBT Resolve o Problema

O IGBT é um interruptor eletrônico de alta potência e alta velocidade que muda fundamentalmente a arquitetura da fonte de alimentação do forno.

O Poder da Regulação de Frequência de Ampla Faixa

Uma fonte de alimentação baseada em IGBT (conhecida como inversor em série) pode operar em uma faixa de frequência muito ampla. Um sistema de controle sofisticado monitora continuamente o estado elétrico do forno.

Este sistema usa um loop de feedback para ajustar instantaneamente a frequência de saída para corresponder à frequência ressonante exata da bobina e da carga a qualquer momento. Esta é a verdadeira regulação de frequência.

Mantendo a Potência Máxima do Início ao Fim

Como o forno pode sempre operar em sua frequência mais eficiente, ele pode extrair potência total da fonte de alimentação durante todo o ciclo. Ele não "desafina" à medida que o metal derrete.

Isso resulta em uma entrega de alta potência consistente que encurta significativamente os tempos de fusão e reduz o total de energia (kWh) consumida por tonelada de metal produzido. Esta é a essência de sua superior regulação de potência.

Compreendendo os Benefícios Práticos e as Desvantagens

Embora a tecnologia seja superior, é importante pesar seus benefícios em relação aos seus custos.

Fator de Potência Mais Alto e Harmônicos Mais Baixos

As fontes de alimentação IGBT modernas atingem um fator de potência muito alto (tipicamente acima de 0,95) sem a necessidade de grandes e caros bancos de capacitores. Isso reduz os custos de eletricidade, minimizando as penalidades da concessionária. Elas também produzem muito menos ruído elétrico, ou "harmônicos", na rede elétrica.

Insensibilidade às Condições Operacionais

A referência observa corretamente que a eficiência é menos afetada pela carga ou pela espessura do revestimento. À medida que o revestimento refratário se desgasta com o tempo, suas propriedades mudam, o que desafinaria um forno SCR mais antigo.

O sistema IGBT simplesmente se adapta, encontrando a nova frequência ideal e continuando a operar com máxima eficiência. Isso torna seu desempenho mais consistente e confiável a longo prazo.

A Análise Custo-Benefício

A principal desvantagem é o custo de capital inicial. Fornos IGBT são geralmente mais caros para comprar do que seus equivalentes SCR.

No entanto, esse custo inicial mais alto é frequentemente rapidamente compensado por economias operacionais significativas através de menor consumo de energia, taxas de produção mais rápidas (maior rendimento) e penalidades reduzidas da concessionária.

Fazendo a Escolha Certa para o Seu Objetivo

Sua decisão deve ser baseada em uma compreensão clara de suas prioridades operacionais e modelo financeiro.

- Se seu foco principal é o menor custo de capital inicial possível: Um forno baseado em SCR pode parecer atraente, mas você deve orçar para um maior consumo de energia a longo prazo e ciclos de fusão potencialmente mais lentos.

- Se seu foco principal é a máxima eficiência energética e rendimento: O forno IGBT é a escolha definitiva, especialmente ao fundir metais não magnéticos, onde seu controle de frequência oferece uma clara vantagem.

- Se seu foco principal é a consistência operacional a longo prazo: A capacidade do IGBT de se adaptar a condições variáveis, como o desgaste do revestimento, o torna um sistema mais confiável e tolerante, garantindo um desempenho previsível.

Em última análise, investir na tecnologia IGBT é uma decisão estratégica para priorizar a eficiência operacional e a produtividade a longo prazo em detrimento das economias de capital a curto prazo.

Tabela Resumo:

| Característica | Forno IGBT | Forno SCR Tradicional |

|---|---|---|

| Controle de Frequência | Dinâmico, adapta-se ao estado do metal | Fixo, ligado à carga inicial |

| Eficiência (Não Magnético) | Alta, mantém a potência durante toda a fusão | Cai significativamente à medida que o metal derrete |

| Fator de Potência | >0.95 (Custos de utilidade mais baixos) | Mais baixo, pode exigir correção |

| Custo Inicial | Mais alto | Mais baixo |

| Custo Operacional a Longo Prazo | Mais baixo (Energia e Rendimento) | Mais alto |

Pronto para maximizar a eficiência de suas operações de fundição de metais não magnéticos?

Os fornos de fusão por indução IGBT avançados da KINTEK são projetados para oferecer economia de energia superior, tempos de fusão mais rápidos e desempenho consistente. Nossas soluções são ideais para fundições e produtores de metal que trabalham com cobre, alumínio e aço inoxidável.

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios e instalações de produção soluções avançadas de processamento térmico. Nossa linha de produtos, incluindo fornos de fusão por indução, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos seus requisitos operacionais exclusivos.

Entre em contato com a KINTEK hoje para discutir como nossa tecnologia IGBT pode transformar seu processo de fundição e impulsionar seus resultados.

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas