Em sua essência, um forno de fusão por indução baseado em IGBT aumenta a eficiência ao funcionar como um interruptor eletrônico extremamente rápido e preciso. Ao contrário de tecnologias mais antigas que desperdiçam energia significativa na forma de calor durante a regulação de energia, o Transistor Bipolar de Porta Isolada (IGBT) minimiza essa perda de comutação, garantindo que mais da energia elétrica retirada da rede seja convertida diretamente em calor útil na carga metálica. Essa melhoria fundamental na conversão de energia é o principal motor da economia de energia.

A percepção crucial é que a tecnologia IGBT não é apenas uma atualização de componente; ela representa um método superior de controle de energia. Esse controle de precisão oferece uma cascata de benefícios além da simples economia de energia, afetando a qualidade da fusão, a velocidade operacional e a confiabilidade geral do sistema.

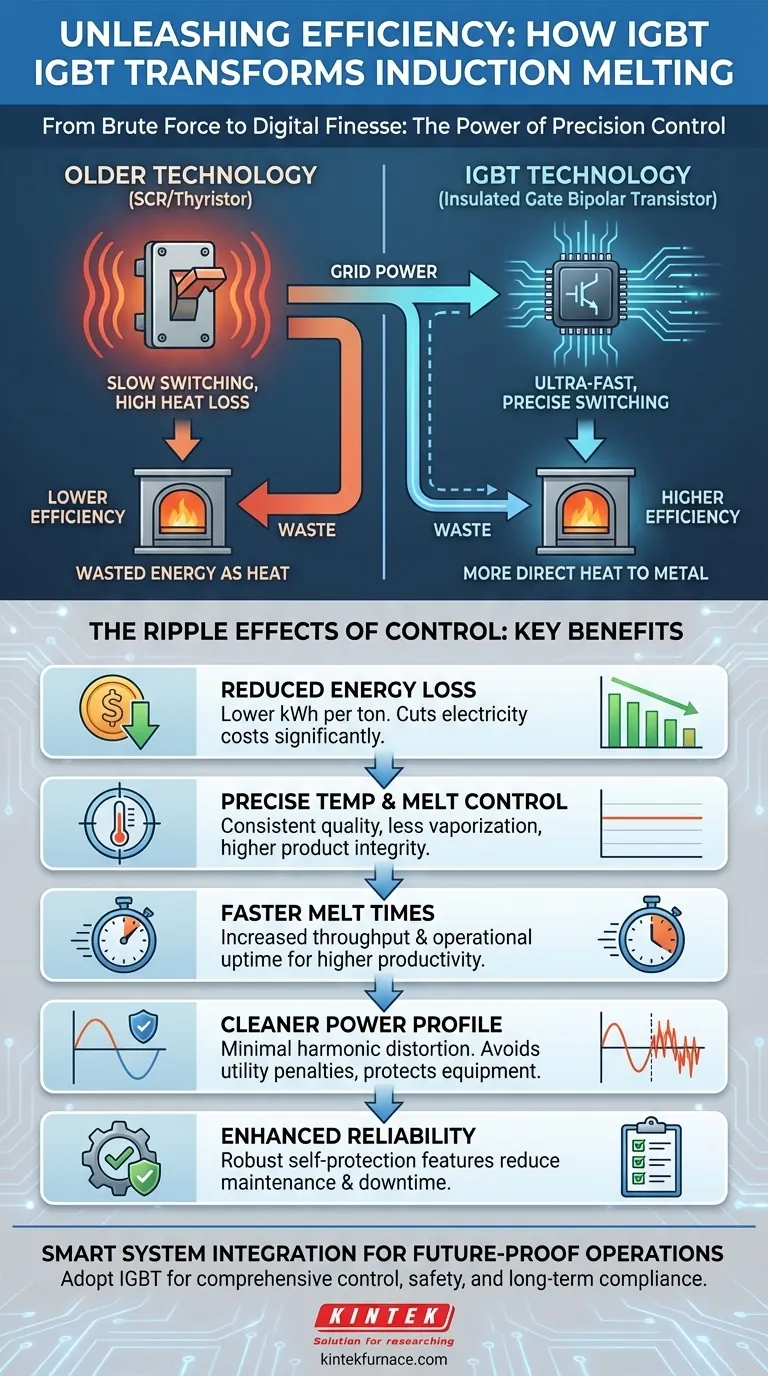

O Mecanismo Central: Da Energia Bruta ao Controle de Precisão

Para entender o impacto dos IGBTs, é útil compará-los com as tecnologias menos eficientes que eles substituem. A história é a de passar de uma abordagem de força bruta para uma de finesse digital.

O que é um IGBT? Uma Potência Híbrida

Um IGBT, ou Transistor Bipolar de Porta Isolada, é um dispositivo semicondutor moderno que atua como um interruptor de alta velocidade. Ele combina o controle de baixo consumo de energia de um MOSFET com a capacidade de manuseio de alta corrente de um transistor bipolar.

Em um forno de indução, sua função é ligar e desligar a corrente de alta potência que flui para a bobina de indução milhares de vezes por segundo. Ao controlar com precisão o tempo dessas comutações, ele regula a quantidade exata de energia entregue à fusão.

O Problema com Tecnologias Antigas

Muitos fornos de indução mais antigos usam Retificadores Controlados de Silício (SCRs), também conhecidos como tiristores. Embora eficazes, os SCRs são interruptores inerentemente menos eficientes.

Eles são mais lentos para reagir e geram mais calor residual durante a operação. Pense nisso como um reostato ou um dimmer de luz que esquenta enquanto você diminui as luzes — esse calor é energia desperdiçada. Essa ineficiência significa que uma parte da sua conta de eletricidade é gasta aquecendo a própria unidade de alimentação, e não o seu metal.

Como os IGBTs Minimizam a Perda de Energia

Os IGBTs operam com perdas de comutação significativamente menores. Como eles podem ligar e desligar quase instantaneamente, o período de transição em que a energia pode ser desperdiçada como calor é drasticamente reduzido.

Isso significa que uma porcentagem muito maior da energia elétrica é convertida com sucesso na energia de alta frequência necessária para o aquecimento por indução. O resultado é uma redução direta nos quilowatts-hora (kWh) consumidos por tonelada de metal fundido.

Além da Economia de Energia: Os Efeitos em Cascata do Controle

A eficiência de um sistema IGBT cria benefícios que se estendem por toda a operação de fusão, abordando preocupações de qualidade, produtividade e infraestrutura.

Controle Incomparável de Temperatura e Fusão

A comutação de alta velocidade de um IGBT permite uma regulação de potência incrivelmente precisa. Isso oferece aos operadores controle granular sobre o processo de fusão, permitindo-lhes manter uma temperatura exata.

Essa precisão evita o superaquecimento, reduz a perda de metal devido à vaporização (queima) e garante propriedades metalúrgicas consistentes no produto final. O resultado são fundidos de maior qualidade e menos material desperdiçado.

Tempos de Fusão Mais Rápidos e Maior Vazão

Como mais energia é direcionada para a carga e menos é desperdiçada, os fornos IGBT geralmente alcançam tempos de fusão mais rápidos.

Atingir a temperatura do forno mais rapidamente e completar o ciclo de fusão mais rápido se traduz diretamente em maior tempo de atividade operacional e maior vazão de produção para a instalação.

Energia Mais Limpa e Menor Poluição Harmônica

Um benefício significativo, muitas vezes negligenciado, é a redução da distorção harmônica. Sistemas mais antigos baseados em SCR são conhecidos por injetar "energia suja" de volta na rede elétrica.

Esse ruído elétrico pode interferir em outros equipamentos eletrônicos sensíveis na planta e pode levar a penalidades financeiras por parte da concessionária de energia. As fontes de alimentação IGBT funcionam inerentemente mais limpas, protegendo seus outros equipamentos e garantindo a conformidade com os padrões de qualidade de energia.

Compreendendo as Realidades Operacionais

Embora os benefícios sejam substanciais, uma avaliação técnica completa requer o reconhecimento do quadro geral, incluindo manutenção e projeto do sistema.

Maior Confiabilidade e Tempo de Atividade

Os sistemas IGBT modernos são projetados com componentes robustos e funções de autoproteção. Eles podem monitorar de forma inteligente condições como sobretensão ou curtos-circuitos, desligando-se com segurança para evitar falhas catastróficas.

Essa confiabilidade, juntamente com a redução do estresse térmico nos componentes da fonte de alimentação, leva a menos manutenção, menos avarias e cronogramas de produção mais previsíveis.

A Importância da Integração do Sistema

O desempenho real de um forno IGBT depende de todo o sistema. O "controlador inteligente", capacitores de alta qualidade e um sistema de resfriamento eficiente são tão críticos quanto os próprios IGBTs.

Um sistema bem projetado garante que os IGBTs operem dentro de sua faixa ideal de temperatura e tensão, maximizando sua vida útil e eficiência.

Fazendo a Escolha Certa para Sua Operação

A escolha da tecnologia certa depende de seus principais objetivos operacionais. A decisão de investir em um forno IGBT é estratégica e traz dividendos em várias áreas.

- Se seu foco principal é minimizar os custos operacionais: O IGBT é a escolha definitiva devido à sua eficiência energética superior, necessidades reduzidas de manutenção e menor risco de penalidades da concessionária.

- Se seu foco principal é maximizar a qualidade e a consistência da fusão: O controle preciso de temperatura e energia oferecido pelos sistemas IGBT proporciona precisão metalúrgica e repetibilidade incomparáveis.

- Se seu foco principal é aumentar a vazão da planta: Os fornos IGBT oferecem ciclos de fusão mais rápidos, aumentando diretamente a quantidade de metal que você pode processar em um dia.

- Se seu foco principal é preparar sua instalação para o futuro: A tecnologia IGBT é o padrão atual, oferecendo menor distorção harmônica e maior controle, garantindo que sua operação permaneça eficiente e em conformidade por muitos anos.

Em última análise, a adoção da tecnologia IGBT é um investimento em controle abrangente sobre todo o processo de fusão.

Tabela Resumo:

| Benefício Principal | Impacto na Sua Operação |

|---|---|

| Perda de Energia Reduzida | Menor kWh por tonelada de metal fundido, reduzindo os custos de eletricidade. |

| Controle Preciso de Temperatura | Qualidade de fusão consistente, menor vaporização de metal e maior integridade do produto. |

| Tempos de Fusão Mais Rápidos | Maior vazão e tempo de atividade operacional para maior produtividade. |

| Perfil de Energia Mais Limpo | Distorção harmônica mínima, evitando penalidades da concessionária e protegendo equipamentos. |

| Confiabilidade Aprimorada | Recursos robustos de autoproteção reduzem a manutenção e o tempo de inatividade. |

Pronto para atualizar seu processo de fusão com a eficiência do IGBT? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos — incluindo Fornos de Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD — é apoiada por profundas capacidades de personalização para atender aos seus requisitos exclusivos de experimentação e produção. Entre em contato conosco hoje para explorar como nossos sistemas de fusão por indução baseados em IGBT podem impulsionar a economia de energia, melhorar a qualidade da fusão e aumentar a produtividade de sua instalação!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de mufla de laboratório com elevação inferior

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho