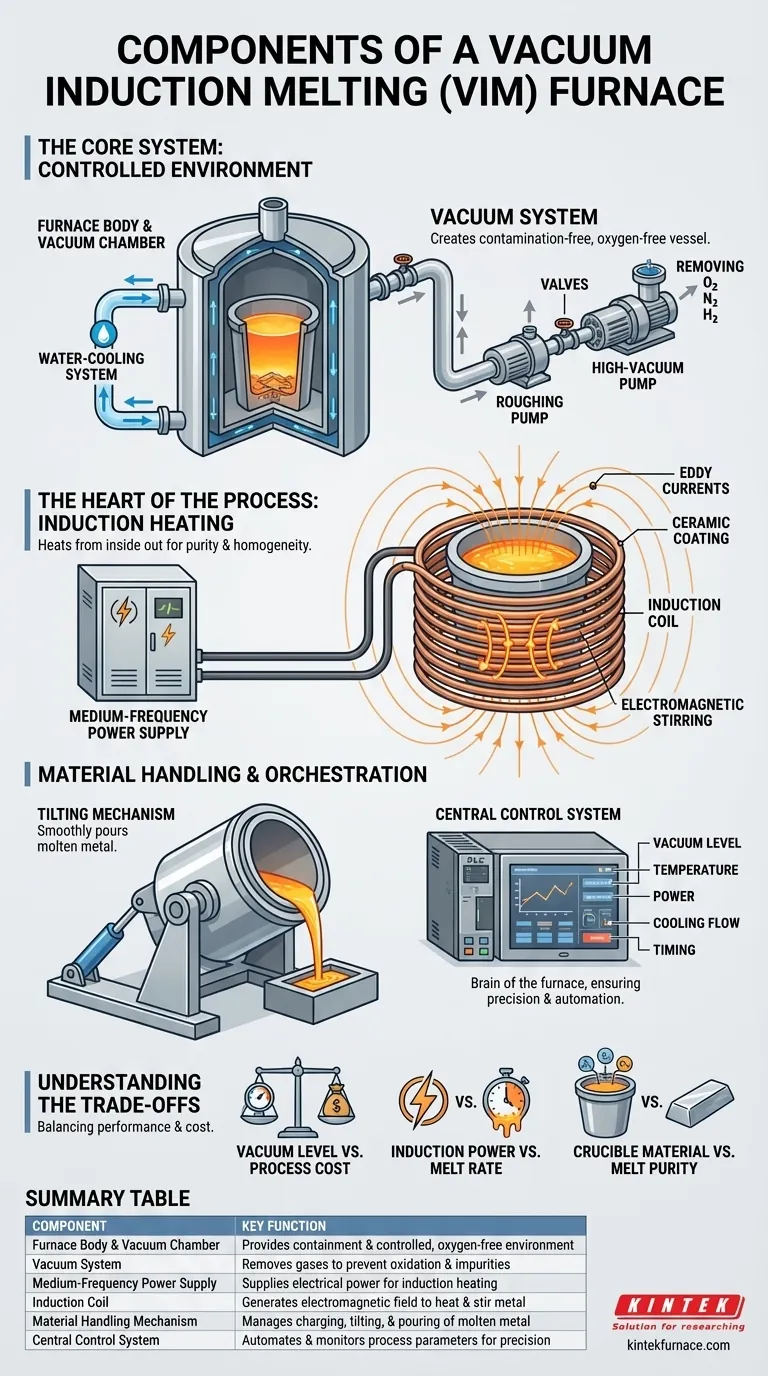

Em sua essência, um forno de Fusão por Indução a Vácuo (VIM) é um sistema integrado projetado para fundir metais e ligas em um ambiente altamente controlado e livre de oxigênio. Os principais componentes são o corpo do forno, um sistema de vácuo, uma fonte de alimentação de média frequência pareada com uma bobina de indução, um mecanismo de manuseio de material e um sistema de controle central. Cada peça trabalha objetivos para alcançar as condições precisas necessárias para a produção de metais homogêneos e de alta pureza.

Um forno VIM não é apenas um aquecedor. É uma ferramenta metalúrgica sofisticada onde o sistema de vácuo cria um ambiente imaculado, e a indução eletromagnética simultaneamente aquece, funde e agita o metal, garantindo pureza e uniformidade superiores.

O Sistema Central: Criando um Ambiente Controlado

Para produzir ligas de alta qualidade, você deve primeiro ter controle absoluto sobre o ambiente de fusão. O corpo do forno e o sistema de vácuo trabalham juntos para criar um vaso de reação livre de contaminação.

O Corpo do Forno e a Câmara de Vácuo

O corpo do forno é o vaso de contenção primário. Geralmente é uma câmara de aço de alta resistência com parede dupla.

Este projeto de parede dupla cria uma "camisa de água". Um sistema de resfriamento a água circula constantemente água através desta camisa para gerenciar o calor intenso, protegendo a integridade estrutural do forno e suas vedações críticas.

O Sistema de Vácuo

O sistema de vácuo é o que dá o "vácuo" ao VIM. Sua finalidade é remover o ar — e especificamente oxigênio, nitrogênio e hidrogênio — da câmara antes e durante a fusão.

Este sistema consiste em uma série de bombas e válvulas. Uma bomba de escorva (roughing pump) primeiro remove a maior parte do ar, e então uma bomba de alto vácuo (como uma bomba de difusão ou turbomolecular) leva a pressão da câmara ao nível baixo exigido. A remoção desses gases atmosféricos e dissolvidos é essencial para prevenir a oxidação e a formação de impurezas.

O Coração do Processo: Aquecimento por Indução

Ao contrário de um forno tradicional que usa queimadores externos ou resistência elétrica, um forno VIM aquece o metal de dentro para fora usando forças eletromagnéticas.

A Fonte de Alimentação de Média Frequência

Esta é a fonte elétrica de alta amperagem. A fonte de alimentação converte a energia padrão da planta na corrente de média frequência específica necessária para acionar o processo de indução. O nível de potência AgNOSTICS determina a taxa de fusão e a temperatura máxima.

A Bobina de Indução (Indutor)

A bobina de indução é uma espiral de tubulação de cobre oca enrolada com precisão, muitas vezes revestida com um refratário cerâmico para isolamento. A fonte de alimentação energiza esta bobina, criando um campo eletromagnético poderoso e rapidamente alternado.

Quando uma carga de metal condutor é colocada dentro da bobina, este campo induz fortes correntes parasitas elétricas dentro do próprio metal. A resistência natural do metal a essas correntes gera calor intenso e rápido. Este processo também cria uma ação de agitação eletromagnética natural, garantindo excelente temperatura e homogeneidade composicional no banho fundido.

Manuseio e Orquestração de Materiais

Uma vez que o ambiente esteja configurado e o mecanismo de aquecimento esteja ativo, outros componentes gerenciam o processo físico e garantem que tudo funcione em harmonia.

O Mecanismo de Inclinação

Para despejar o metal fundido em um molde, todo o conjunto do forno precisa ser inclinado. Um mecanismo de inclinação hidráulico ou eletromecânico fornece a força e o controle para fazer isso de forma suave e segura.

O Sistema de Controle Central

Este é o cérebro do forno. Os sistemas VIM modernos usam um Controlador Lógico Programável (PLC), sensores e uma interface homem-máquina (como uma tela sensível ao toque).

O sistema de controle monitora e regula cada parâmetro crítico em tempo real, incluindo nível de vácuo, temperatura, padrões de potência, fluxo de água de resfriamento e tempo do processo. Esta automação garante repetibilidade e precisão.

Entendendo as Compensações (Trade-offs)

A seleção ou operação de um forno VIM envolve equilibrar prioridades concorrentes. Cada escolha de componente tem implicações diretas no desempenho e no custo.

Nível de Vácuo vs. Custo do Processo

Alcançar um vácuo mais profundo resulta em metal de maior pureza ao remover mais gases dissolvidos. No entanto, isso requer sistemas de bombeamento mais avançados, caros e lentos, o que aumenta tanto o investimento de capital quanto o tempo do ciclo.

Potência de Indução vs. Taxa de Fusão

Uma fonte de média frequência mais potente derreterá o metal mais rapidamente, aumentando a vazão (throughput). Isso requer uma infraestrutura de energia mais robusta e um sistema de resfriamento mais capaz, elevando significativamente os custos operacionais.

Material do Cadinho vs. Pureza da Fusão

O cadinho, ou revestimento refratário, que contém o metal fundido, não é inerte. Ele pode reagir lentamente com a liga, introduzindo impurezas vestigiais. A escolha do material do cadinho é uma compensação crítica entre seu custo, vida útil e compatibilidade química com o metal específico que está sendo produzido.

Fazendo a Escolha Certa para Seu Objetivo

A configuração ideal do forno VIM depende inteiramente do seu objetivo metalúrgico principal.

- Se o seu foco principal for a pureza máxima para superligas: Invista em um sistema de vácuo de alto desempenho com múltiplos estágios de bombeamento e selecione cuidadosamente seus materiais de cadinho.

- Se o seu foco principal for a alta vazão para aços especiais: Priorize uma fonte de alimentação de média frequência potente, um sistema de resfriamento eficiente e um mecanismo de inclinação robusto.

- Se o seu foco principal for o desenvolvimento e flexibilidade de ligas: Enfatize um sistema de controle PLC sofisticado com registro de dados avançado e um projeto de forno que permita trocas fáceis de cadinho.

Entender como esses componentes funcionam como um sistema integrado é o primeiro passo para dominar a produção de ligas de alto desempenho.

Tabela Resumo:

| Componente | Função Principal |

|---|---|

| Corpo do Forno e Câmara de Vácuo | Fornece contenção e ambiente controlado, livre de oxigênio |

| Sistema de Vácuo | Remove gases para prevenir oxidação e impurezas |

| Fonte de Alimentação de Média Frequência | Fornece energia elétrica para aquecimento por indução |

| Bobina de Indução | Gera campo eletromagnético para aquecer e agitar o metal |

| Mecanismo de Manuseio de Material | Gerencia o carregamento, inclinação e vazamento do metal fundido |

| Sistema de Controle Central | Automatiza e monitora parâmetros do processo para precisão |

Pronto para elevar sua produção de metal com precisão e pureza? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas para diversos laboratórios. Nossa linha de produtos, incluindo Fornos a Vácuo e com Atmosfera, Sistemas CVD/PECVD, Fornos Mufla, Tubo e Rotativos, é aprimorada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Se o seu foco está em superligas, aços especiais ou desenvolvimento de ligas, podemos ajudá-lo a alcançar resultados superiores. Entre em contato conosco hoje para discutir como nossos fornos VIM podem otimizar seus processos!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza