Em essência, uma condição de vácuo transforma a fusão de uma simples mudança de fase em um processo de refino de alta pureza. Ao remover a atmosfera, o vácuo previne reações químicas destrutivas como a oxidação, elimina impurezas gasosas dissolvidas e proporciona um controle preciso sobre a composição final da liga, resultando em materiais mais limpos, mais fortes e mais consistentes.

A vantagem fundamental da fusão a vácuo não é meramente a ausência de ar, mas a criação de um ambiente controlado onde o metal fundido é protegido da contaminação, permitindo a produção de ligas de alta pureza e alto desempenho que são impossíveis de obter em condições de ar aberto.

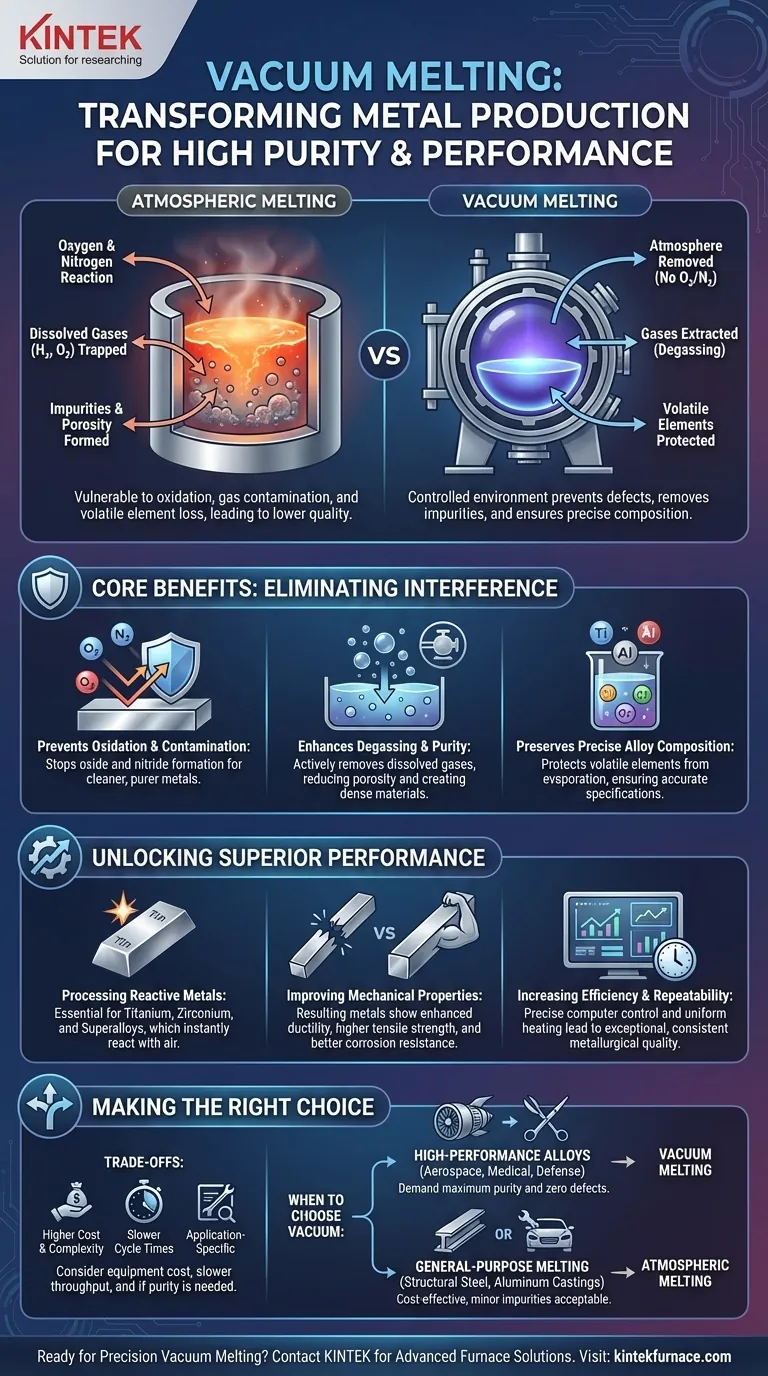

O Princípio Fundamental: Eliminando a Interferência Atmosférica

O ar ao nosso redor não está vazio; é uma mistura reativa de gases, principalmente nitrogênio e oxigênio. Quando os metais são aquecidos até o seu ponto de fusão, sua reatividade dispara, tornando-os vulneráveis à contaminação por esses gases atmosféricos. O vácuo aborda diretamente esse problema central.

Prevenindo a Oxidação e a Contaminação

Em altas temperaturas, o metal fundido reage prontamente com o oxigênio para formar óxidos e com o nitrogênio para formar nitretos. Esses compostos são impurezas que ficam presas no metal à medida que ele se solidifica.

Essa contaminação cria defeitos internos, compromete a estrutura do metal e degrada seu desempenho. Ao remover o ar, um forno a vácuo cria um ambiente "limpo" que previne que essas reações indesejáveis ocorram.

Aprimorando a Degaseificação e a Pureza

Metais fundidos podem conter uma quantidade significativa de gases dissolvidos, como hidrogênio e oxigênio. Esses gases aprisionados podem levar à porosidade (pequenas bolhas) no produto fundido final, criando pontos fracos que podem levar à falha do material.

O ambiente de baixa pressão do vácuo puxa ativamente esses gases dissolvidos para fora do banho fundido. Esse efeito de degaseificação é uma etapa crítica de refino que aumenta significativamente a pureza e a densidade do material final.

Preservando a Composição Precisa da Liga

Muitas ligas avançadas dependem de uma receita precisa de elementos, alguns dos quais são altamente reativos ou possuem alta pressão de vapor (o que significa que evaporam facilmente em altas temperaturas).

Em um vácuo, esses elementos de liga voláteis e reativos são protegidos. Eles não são perdidos por oxidação ou evaporação excessiva, garantindo que a composição química final da liga corresponda às especificações de projeto com extrema precisão.

Desbloqueando Desempenho Superior e Controle de Processo

Ao criar este ambiente de fusão ideal, a tecnologia de vácuo desbloqueia um nível superior de qualidade de material e repetibilidade de processo, essencial para indústrias exigentes.

Processamento de Metais Altamente Reativos

Metais como titânio, zircônio e outras superligas são tão reativos que reagirão instantaneamente e agressivamente com o ar quando fundidos. Para esses materiais, a fusão a vácuo não é apenas uma vantagem; é uma necessidade.

Processos como a fusão por indução a vácuo (VIM) e a refusão a arco a vácuo (VAR) são especificamente projetados para lidar com esses materiais sensíveis de forma segura e eficaz.

Melhorando as Propriedades Mecânicas

O resultado direto de maior pureza e menor porosidade é uma melhoria significativa nas características mecânicas do metal.

Metais produzidos a vácuo exibem consistentemente maior ductilidade, maior resistência à tração e melhor resistência à corrosão. Isso ocorre porque o material possui uma estrutura interna mais uniforme e livre de defeitos.

Aumentando a Eficiência e a Repetibilidade

Em um vácuo, não há ar para transferir calor para longe da fusão por convecção. Isso torna o processo de aquecimento mais eficiente em termos energéticos e permite uma distribuição de temperatura mais rápida e uniforme em todo o metal fundido.

Os fornos a vácuo modernos são controlados por computador, permitindo o gerenciamento preciso de temperatura, pressão e tempo de processo. Essa automação leva a uma excepcional repetibilidade metalúrgica, garantindo que cada lote atenda aos mesmos altos padrões exigidos para aplicações críticas na indústria aeroespacial, defesa e medicina.

Compreendendo as Desvantagens

Embora os benefícios sejam significativos, a fusão a vácuo é um processo especializado com considerações importantes. Não é a escolha padrão para todas as aplicações.

Complexidade e Custo do Equipamento

Fornos a vácuo são máquinas sofisticadas. A necessidade de uma câmara robusta e hermética, bombas de vácuo potentes e componentes internos resistentes a altas temperaturas torna o investimento inicial e a manutenção contínua significativamente mais altos do que para fornos atmosféricos padrão.

Tempos de Ciclo Geralmente Mais Lentos

Embora o aquecimento possa ser eficiente, o processo de evacuação da câmara para atingir o nível de vácuo necessário adiciona um tempo considerável a cada ciclo de fusão. Isso pode impactar a produtividade geral em comparação com métodos mais rápidos em ar aberto.

Necessidade Específica da Aplicação

Para muitos metais e ligas comuns, o nível de pureza e desempenho alcançado por meio da fusão atmosférica é perfeitamente adequado. Para aplicações como aço estrutural ou fundições comuns de alumínio, o custo adicional e a complexidade do processamento a vácuo não se justificam.

Fazendo a Escolha Certa para o Seu Objetivo

A escolha do processo de fusão certo depende inteiramente da qualidade e desempenho exigidos do produto final.

- Se o seu foco principal são ligas de alto desempenho: A fusão a vácuo é essencial para aplicações aeroespaciais, médicas ou de defesa que exigem pureza máxima, propriedades mecânicas específicas e tolerância zero a defeitos.

- Se o seu foco principal são metais reativos: O processamento a vácuo é inegociável para materiais como titânio ou superligas que não podem ser expostos ao ar quando fundidos.

- Se o seu foco principal é a fusão de uso geral e com boa relação custo-benefício: A fusão atmosférica padrão é a escolha mais econômica e prática para aplicações onde pequenas impurezas não comprometem a função do material.

Em última análise, escolher fundir a vácuo é uma decisão deliberada para projetar as propriedades de um material no nível mais fundamental.

Tabela Resumo:

| Benefício | Impacto Chave |

|---|---|

| Previne a Oxidação | Elimina a formação de óxidos e nitretos para metais mais limpos |

| Aprimora a Degaseificação | Remove gases dissolvidos como hidrogênio para reduzir a porosidade |

| Preserva a Composição da Liga | Protege elementos voláteis para especificações químicas precisas |

| Melhora as Propriedades Mecânicas | Aumenta a resistência, ductilidade e resistência à corrosão |

| Aumenta o Controle do Processo | Permite gerenciamento preciso de temperatura e pressão |

Pronto para elevar a qualidade do seu material com a fusão a vácuo de precisão? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas para indústrias como aeroespacial, médica e de defesa. Nossa linha de produtos — incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD — é apoiada por fortes capacidades de personalização profunda para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossa experiência pode ajudá-lo a obter ligas mais limpas, mais fortes e mais consistentes!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza