Em sua essência, um forno de Fusão por Indução a Vácuo (VIM) é um sistema altamente especializado que funde, refina e liga metais dentro de um vácuo rigidamente controlado. Ele utiliza aquecimento por indução eletromagnética sem contato, o que elimina fontes comuns de contaminação e permite a produção de materiais de altíssima pureza e homogeneidade, necessários para aplicações críticas.

O verdadeiro valor de um forno VIM não é simplesmente fundir metal. É a capacidade de exercer controle absoluto sobre o ambiente do material, removendo gases reativos como oxigênio e nitrogênio para criar ligas com um nível de pureza e precisão de composição que é impossível de alcançar em fornos a céu aberto.

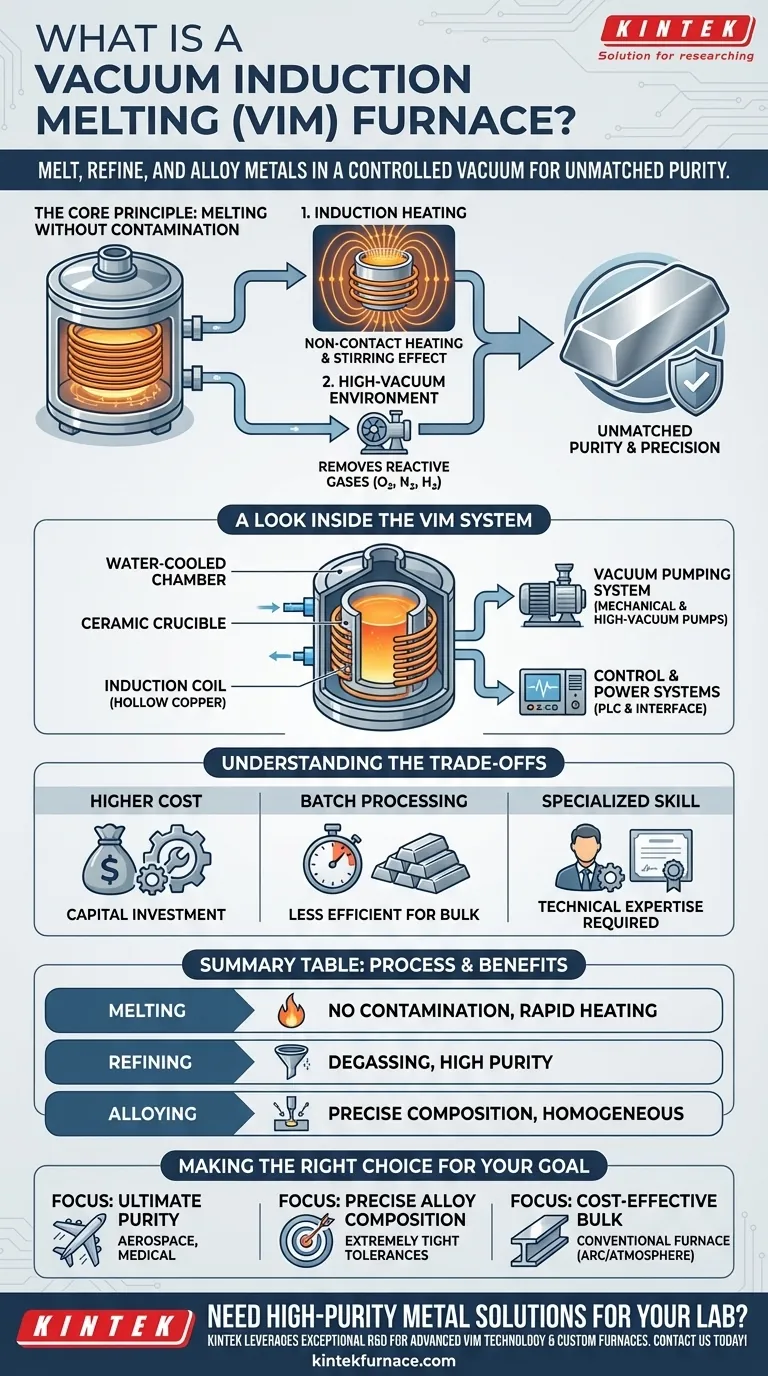

O Princípio Central: Fusão Sem Contaminação

O processo VIM é definido por duas tecnologias fundamentais que trabalham em conjunto: aquecimento por indução e um ambiente de alto vácuo. Essa combinação aborda diretamente os principais desafios na metalurgia de alto desempenho.

Como Funciona o Aquecimento por Indução

Um forno de indução gera um campo magnético poderoso e de alta frequência ao redor do cadinho que contém a carga de metal.

Este campo magnético induz fortes correntes de Foucault elétricas dentro do próprio metal, fazendo com que ele aqueça rapidamente e derreta de dentro para fora. Este processo é limpo, eficiente e fornece um efeito de agitação natural que garante que o banho fundido esteja perfeitamente misturado.

O Papel Crítico do Vácuo

Antes e durante a fusão, um potente sistema de vácuo remove o ar da câmara do forno.

Essa evacuação é crucial porque elimina oxigênio, nitrogênio e outros gases atmosféricos reativos. Ao removê-los, o processo VIM evita a formação de óxidos e nitretos indesejáveis que podem comprometer a resistência e a integridade do material final.

O Resultado: Pureza e Precisão Insuperáveis

O ambiente de vácuo também extrai gases dissolvidos, como o hidrogênio, do metal fundido, um processo conhecido como desgaseificação.

Combinado com a agitação eletromagnética da bobina de indução, o produto final é uma liga perfeitamente homogênea com uma microestrutura excepcionalmente limpa e uma composição química precisa, atendendo às rigorosas tolerâncias exigidas pelas indústrias avançadas.

Uma Olhada Dentro do Sistema VIM

Um forno VIM é um sistema complexo onde cada componente serve a uma função crítica no controle do processo de fusão.

A Câmara do Forno e a Bobina de Indução

O núcleo do sistema é o corpo do forno refrigerado a água, que abriga o cadinho cerâmico contendo o metal. Enrolado ao redor deste cadinho está o indutor — uma bobina de tubo de cobre oco — que gera o campo magnético. Água flui através da bobina para evitar que ela superaqueça.

O Sistema de Bombeamento a Vácuo

Esta é a rede de bombas mecânicas e bombas de alto vácuo responsáveis por evacuar a câmara do forno. Uma série sofisticada de válvulas e medidores permite que os operadores controlem com precisão o nível de pressão durante todo o ciclo de fusão e vazamento.

Sistemas de Controle e Energia

Fornos VIM modernos são gerenciados por um Controlador Lógico Programável (PLC) e uma interface de tela sensível ao toque. Isso permite um controle preciso e repetível sobre a entrada de energia, temperatura, níveis de pressão e o tempo de adição de ligas.

Entendendo as Compensações (Trade-offs)

Embora a tecnologia VIM ofereça qualidade inigualável, ela vem com considerações específicas que a tornam inadequada para todas as aplicações.

Custo Inicial Mais Alto e Complexidade

Fornos VIM são equipamentos sofisticados. A necessidade de sistemas de vácuo robustos, controles de energia precisos e infraestrutura de resfriamento a água resulta em um investimento de capital significativamente maior em comparação com fornos de atmosfera padrão.

Limitações do Processamento em Lotes

Por sua natureza, o VIM é um processo em lote. A câmara deve ser carregada, selada, evacuada, passar pelo ciclo de fusão e depois resfriada antes que o próximo lote possa começar. Isso o torna menos eficiente para produção contínua de alto volume de metais de menor grau.

Habilidade Operacional Especializada

Operar e manter um forno VIM requer um nível mais alto de experiência técnica. A equipe deve ser treinada em tecnologia de vácuo, sistemas elétricos de alta potência e nos processos metalúrgicos específicos envolvidos para garantir tanto a segurança quanto a qualidade do produto.

Fazendo a Escolha Certa Para o Seu Objetivo

A seleção de um forno VIM depende inteiramente da qualidade e do desempenho exigidos do material final.

- Se o seu foco principal é a pureza máxima do material: Para superligas aeroespaciais, implantes médicos ou alvos de pulverização catódica, o VIM é essencial para remover gases reativos e atingir a limpeza necessária.

- Se o seu foco principal é a composição precisa da liga: Para aplicações que necessitam de tolerâncias composicionais extremamente rigorosas, o ambiente controlado e a ação de agitação do VIM proporcionam uma precisão incomparável.

- Se o seu foco principal é a fusão em massa com custo-benefício: Para aço estrutural geral, fundição de alumínio padrão ou reciclagem de sucata, um forno de indução a arco ou atmosférico convencional é uma escolha mais prática e econômica.

Em última análise, um forno VIM fornece controle absoluto sobre o estado fundido, transformando a produção de metal de alto desempenho de um processo de refinamento em uma ciência de criação.

Tabela Resumo:

| Processo | Principais Características | Benefícios |

|---|---|---|

| Fusão | Aquecimento por indução sob vácuo | Sem contaminação, aquecimento rápido |

| Refino | Desgaseificação e remoção de impurezas | Alta pureza, microestrutura limpa |

| Ligação | Controle preciso da composição | Materiais homogêneos, tolerâncias rigorosas |

Precisa de soluções de metal de alta pureza para seu laboratório? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos a Vácuo & Atmosfera e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais únicas. Contate-nos hoje para aprimorar sua produção de materiais com tecnologia VIM sob medida!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas