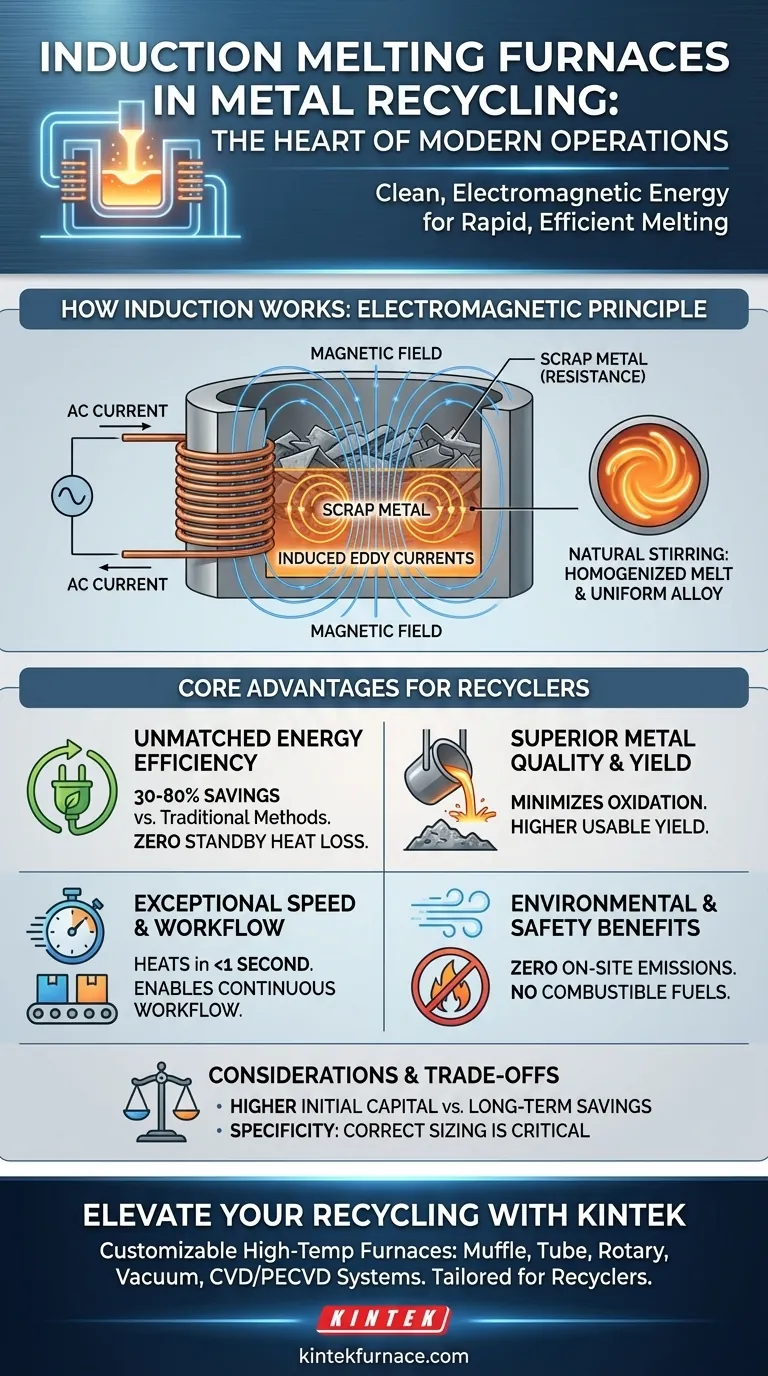

Em sua essência, um forno de fusão por indução serve como o coração das operações modernas de reciclagem de metais. Ele utiliza energia eletromagnética limpa para fundir sucata metálica de forma rápida e eficiente, permitindo a separação precisa e a purificação de recursos valiosos com desperdício mínimo.

O verdadeiro valor da tecnologia de indução na reciclagem não é apenas fundir metal; é maximizar a recuperação de material de alta qualidade, minimizando o consumo de energia, o impacto ambiental e os custos operacionais.

Como a Fusão por Indução Funciona no Contexto da Reciclagem

Compreender o princípio subjacente da indução revela por que ela é excepcionalmente adequada para reciclar materiais de sucata complexos.

O Princípio da Indução Eletromagnética

Um forno de indução não utiliza chamas externas ou elementos de aquecimento. Em vez disso, correntes alternadas potentes são passadas por uma bobina de cobre, gerando um forte campo magnético.

Quando o metal de sucata condutor é colocado dentro deste campo, o campo induz correntes elétricas (chamadas correntes parasitas) diretamente no próprio metal. A resistência natural do metal a essas correntes gera calor intenso, rápido e altamente controlado.

Aquecimento Direto e Contido

Este processo aquece o metal de dentro para fora. Isso é fundamentalmente diferente dos fornos tradicionais que aquecem a parte externa do material e dependem da condução para fundir o interior.

O campo eletromagnético também cria uma ação de agitação natural dentro do metal fundido. Isso homogeneíza a fusão, garantindo uma temperatura consistente e uma composição de liga uniforme, o que é crucial para produzir metal reciclado de alta qualidade.

Vantagens Principais para a Reciclagem de Metais

A física única da indução traduz-se diretamente em benefícios operacionais e financeiros tangíveis para os recicladores.

Eficiência Energética Incomparável

Os fornos de indução convertem energia elétrica em calor com uma eficiência notável, oferecendo economia de energia de 30% a 80% em comparação com os métodos tradicionais a combustível.

Como o calor é gerado apenas quando o sistema está ativo e diretamente no material de carga, há perda de calor em standby zero. Isso elimina o desperdício significativo de energia associado a manter fornos convencionais em temperatura.

Qualidade e Rendimento Superior do Metal

Um desafio chave na reciclagem é a oxidação, onde o metal fundido reage com o oxigênio no ar, formando escória ou dross. Isso representa uma perda direta de material valioso.

A fusão por indução minimiza a perda por oxidação porque o aquecimento é muito rápido e contido. Isso significa que uma porcentagem maior da sucata de entrada é convertida em metal reciclado utilizável e de alta qualidade, melhorando diretamente a lucratividade.

Velocidade Excepcional e Integração do Fluxo de Trabalho

Os sistemas de indução podem aquecer o metal a mais de 2.000°F em menos de um segundo, eliminando os longos tempos de pré-aquecimento e espera dos fornos convencionais.

O equipamento também esfria rapidamente, permitindo um fluxo de trabalho contínuo em vez de processamento em lote. Essa velocidade permite que as operações de fusão sejam realizadas diretamente no piso de trabalho, otimizando todo o processo de reciclagem.

Benefícios Ambientais e de Segurança

Os fornos de indução produzem zero emissões no local, incluindo fumaça, vapores nocivos ou poeira excessiva. Isso ajuda as instalações a cumprir regulamentações ambientais cada vez mais rigorosas.

Ao eliminar a necessidade de combustíveis combustíveis ou eletrodos consumíveis, esses fornos também reduzem os custos operacionais e eliminam os riscos de segurança associados ao manuseio e armazenamento de combustível.

Compreendendo as Compensações

Embora altamente eficaz, a tecnologia de indução não é uma solução universal. É importante reconhecer seu contexto e limitações específicas.

Investimento Inicial de Capital

A tecnologia avançada por trás dos sistemas de fusão por indução geralmente requer um investimento de capital inicial mais alto em comparação com alguns tipos de fornos tradicionais mais simples. No entanto, esse custo é frequentemente justificado pela economia operacional de longo prazo em energia e rendimento de material.

Escala e Especificidade da Aplicação

Fornos de indução não são um tamanho único para todos. Os sistemas variam de unidades pequenas, tipo caixa, projetadas para laboratórios ou produção de ligas em pequena escala, a fornos industriais maciços capazes de fundir muitas toneladas de uma vez.

Escolher o tamanho e a frequência corretos para o tipo específico de metal e o requisito de vazão é fundamental para alcançar o desempenho e a eficiência ideais. Um sistema dimensionado incorretamente pode ser ineficiente e não entregar os benefícios esperados.

Fazendo a Escolha Certa para Sua Operação

A seleção da tecnologia de fusão correta depende inteiramente de seus objetivos operacionais principais.

- Se seu foco principal é maximizar a lucratividade e o rendimento: A indução é a escolha superior devido aos seus baixos custos de energia e perda mínima de material por oxidação.

- Se seu foco principal é melhorar a conformidade ambiental: A indução é a líder clara, pois sua operação de emissão zero simplifica e reduz o custo da adesão regulatória.

- Se seu foco principal é a velocidade operacional e a flexibilidade do processo: Os ciclos rápidos de aquecimento e resfriamento da indução permitem um fluxo de trabalho contínuo e integrado que é difícil de igualar com outras tecnologias.

Em última análise, a adoção da fusão por indução capacita os recicladores a transformar fluxos de resíduos em ativos valiosos com precisão e eficiência inigualáveis.

Tabela de Resumo:

| Vantagem | Impacto na Reciclagem de Metais |

|---|---|

| Eficiência Energética | Economia de 30–80% vs. métodos tradicionais, perda de calor em standby zero |

| Qualidade do Metal | Minimiza a oxidação, garante composição de liga uniforme |

| Velocidade | Fundição de metal em segundos, permite fluxo de trabalho contínuo |

| Benefícios Ambientais | Zero emissões no local, reduz custos regulatórios |

| Segurança | Sem combustíveis, reduz riscos operacionais |

Pronto para elevar sua reciclagem de metais com soluções avançadas de fusão por indução? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer fornos de alta temperatura adaptados para recicladores. Nossos produtos, incluindo Fornos de Muffle, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, são projetados para personalização profunda para atender às suas necessidades operacionais exclusivas. Entre em contato conosco hoje para aumentar a eficiência, reduzir custos e alcançar uma recuperação superior de metais!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas