A seleção do cadinho correto para um forno a vácuo aquecido por indução é uma decisão crítica que impacta diretamente o sucesso da sua fusão. A escolha depende de três fatores principais: compatibilidade química com o metal a ser fundido, a capacidade do material de suportar temperaturas extremas do processo e sua estabilidade sob vácuo. Suas principais opções são cerâmicas refratárias como alumina, zircônia e magnésia, ou um material condutor como grafite, cada um adequado para aplicações específicas.

Um cadinho não é meramente um recipiente; é um componente ativo em um sistema metalúrgico de alta energia. A escolha ideal é um material que permaneça quimicamente inerte à sua liga na temperatura de pico, resista ao choque térmico dos ciclos rápidos de aquecimento e não libere gases sob vácuo, garantindo assim a pureza da fusão e a integridade do forno.

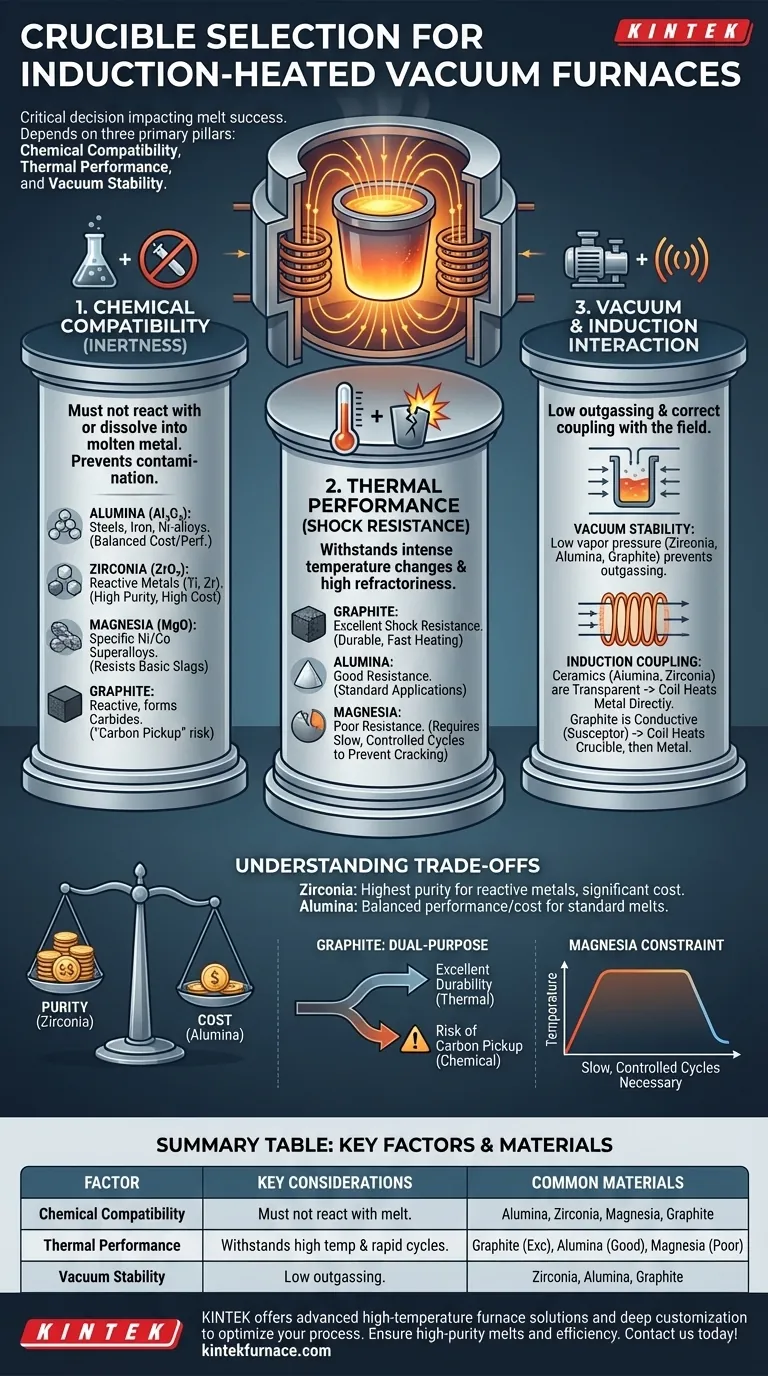

Os Três Pilares da Seleção de Cadinhos

A escolha de um cadinho requer uma avaliação sistemática de sua interação com o metal, o calor e o ambiente do forno. Ignorar qualquer um desses pilares pode levar à contaminação, falha do cadinho e paradas caras.

Pilar 1: Compatibilidade Química

Este é o fator mais crítico. O material do cadinho não deve reagir ou se dissolver no metal fundido, pois isso contaminaria o produto final.

- Alumina (Al₂O₃): Este é o material de trabalho para muitas aplicações. É relativamente barato e demonstra boa estabilidade ao fundir ferro, aços e muitas ligas à base de níquel.

- Zircônia (ZrO₂): Este é o material de escolha para aplicações de alta temperatura envolvendo metais altamente reativos, como titânio, zircônio e outras ligas refratárias. Sua inércia química superior evita a contaminação por oxigênio nessas fusões sensíveis.

- Magnésia (MgO): Usado para fundir superligas específicas à base de níquel e cobalto onde a alumina ou a zircônia não são adequadas. Oferece excelente resistência a escórias básicas.

- Grafite: Embora possua excelentes propriedades térmicas, o grafite é reativo. Ele se dissolverá facilmente em certos metais fundidos (como ferro ou titânio), formando carbetos. Essa "absorção de carbono" pode ser um efeito desejável em alguns processos, mas é uma grande fonte de contaminação em outros.

Pilar 2: Desempenho Térmico

O cadinho deve suportar as mudanças de temperatura intensas e rápidas inerentes ao aquecimento por indução.

- Refratariedade: Esta é a capacidade de um material de suportar altas temperaturas sem degradar ou derreter. O ponto de fusão do cadinho deve ser significativamente maior do que a temperatura máxima de processamento da sua liga.

- Resistência ao Choque Térmico: O aquecimento por indução é extremamente rápido, criando um estresse térmico imenso à medida que o cadinho se expande. O ciclo de resfriamento subsequente cria estresse novamente. Materiais com pouca resistência ao choque térmico, como a magnésia, tendem a rachar se não forem aquecidos e resfriados em um cronograma muito lento e controlado.

Pilar 3: Interação com o Ambiente do Forno

O cadinho deve funcionar corretamente dentro das condições exclusivas de uma câmara a vácuo aquecida por indução.

- Estabilidade no Vácuo: Em altas temperaturas e baixas pressões, alguns materiais podem "liberar gases" (outgas), liberando elementos voláteis. Um cadinho adequado deve ter baixa pressão de vapor para evitar contaminar o ambiente de vácuo e a própria fusão.

- Acoplamento por Indução: Cadinhos cerâmicos (alumina, zircônia) são transparentes ao campo eletromagnético, o que significa que a bobina de indução aquece diretamente a carga metálica condutora. Em contraste, um cadinho de grafite é eletricamente condutor e é aquecido diretamente pelo campo, que por sua vez aquece a carga metálica por condução e radiação. Isso torna o grafite um "susceptor", o que pode ser útil para fundir materiais não condutores ou melhorar a uniformidade térmica.

Entendendo os Compromissos (Trade-offs)

Não existe um único cadinho "melhor". Sua seleção será sempre um equilíbrio entre desempenho, custo e restrições operacionais.

Custo vs. Pureza

A zircônia oferece o mais alto nível de pureza para metais reativos, mas vem com um prêmio de custo significativo em relação à alumina. Para fundir aços padrão onde inclusões mínimas de alumina são toleráveis, usar um caro cadinho de zircônia é desnecessário.

Grafite: Um Material de Dupla Finalidade

A alta condutividade térmica e a excelente resistência ao choque térmico do grafite o tornam muito durável. No entanto, o risco de formação de carbetos o torna totalmente inadequado para a produção de ligas de baixo carbono. Você deve decidir se a potencial absorção de carbono é um risco aceitável, um contaminante indesejado ou uma característica desejada para seu processo específico.

Restrições Operacionais

Materiais como a magnésia podem ter resistência química ideal para uma superliga específica, mas sua fraca resistência ao choque térmico impõe um ônus operacional significativo. Você deve se comprometer com rampas de aquecimento e resfriamento lentas e cuidadosamente programadas para evitar a falha catastrófica do cadinho.

Fazendo a Escolha Certa para Sua Fusão

Sua aplicação dita o material correto. Use este guia para alinhar a escolha do seu cadinho com seu objetivo principal.

- Se seu foco principal é fundir aços padrão, ferro ou ligas comuns de níquel: A Alumina oferece o melhor equilíbrio entre desempenho e custo.

- Se seu foco principal é fundir metais altamente reativos como titânio ou ligas em temperaturas extremas: A Zircônia é a escolha necessária para evitar a contaminação da fusão e garantir a pureza.

- Se seu foco principal é fundir ligas onde o teor de carbono deve ser minimizado: Evite estritamente os cadinhos de grafite para prevenir a absorção indesejada de carbono da parede do cadinho.

- Se seu foco principal é fundir ligas específicas onde a magnésia é especificada: Você deve usar magnésia, mas esteja preparado para implementar um perfil de aquecimento e resfriamento lento e controlado para evitar rachaduras.

Uma avaliação metódica desses fatores transforma a seleção de cadinhos de um palpite em um componente previsível de um processo de fusão bem-sucedido e de alta pureza.

Tabela de Resumo:

| Fator | Considerações Chave | Materiais Comuns |

|---|---|---|

| Compatibilidade Química | Não deve reagir com o metal fundido para evitar contaminação | Alumina, Zircônia, Magnésia, Grafite |

| Desempenho Térmico | Suporta altas temperaturas e ciclos rápidos de aquecimento | Alumina (bom), Grafite (excelente), Magnésia (ruim) |

| Estabilidade no Vácuo | Baixa liberação de gases para manter a pureza e a integridade do forno | Zircônia, Alumina, Grafite |

Com dificuldades na seleção de cadinhos para seu forno a vácuo aquecido por indução? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos de Mufa, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender com precisão aos seus requisitos experimentais exclusivos. Garanta fusões de alta pureza e eficiência operacional — entre em contato conosco hoje para discutir como podemos otimizar seu processo!

Guia Visual

Produtos relacionados

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Qual é a importância dos fornos de porcelana na investigação académica e científica?Ferramentas essenciais para a inovação a alta temperatura

- Qual é a função dos tubos de quartzo encapsulados a alto vácuo para Ce2(Fe, Co)17? Garanta Pureza e Estabilidade de Fase

- Para que aplicações industriais e de pesquisa são utilizados os fornos tubulares? Descubra Soluções Precisas de Processamento Térmico

- Como limpar um forno tubular? Um Guia Passo a Passo para uma Manutenção Segura e Eficaz

- Qual é a função principal de um tubo de quartzo selado a vácuo no crescimento de MnBi2Te4? Garante a Síntese de Cristais de Alta Pureza