Em sua essência, o aquecimento por indução reduz os custos de energia através de dois mecanismos principais: eficiência energética superior e a eliminação do tempo ocioso desperdiçado. Diferentemente dos fornos tradicionais que precisam aquecer uma câmara inteira, a indução gera calor diretamente dentro da peça de trabalho, convertendo até 90% de sua energia em calor útil, em comparação com apenas 45% em muitos métodos convencionais.

A vantagem fundamental da indução é a precisão. Ao aquecer apenas a peça e apenas quando necessário, ela minimiza as duas maiores fontes de desperdício de energia no aquecimento industrial: a perda de calor para o ambiente e a energia consumida para manter um forno quente durante períodos de inatividade.

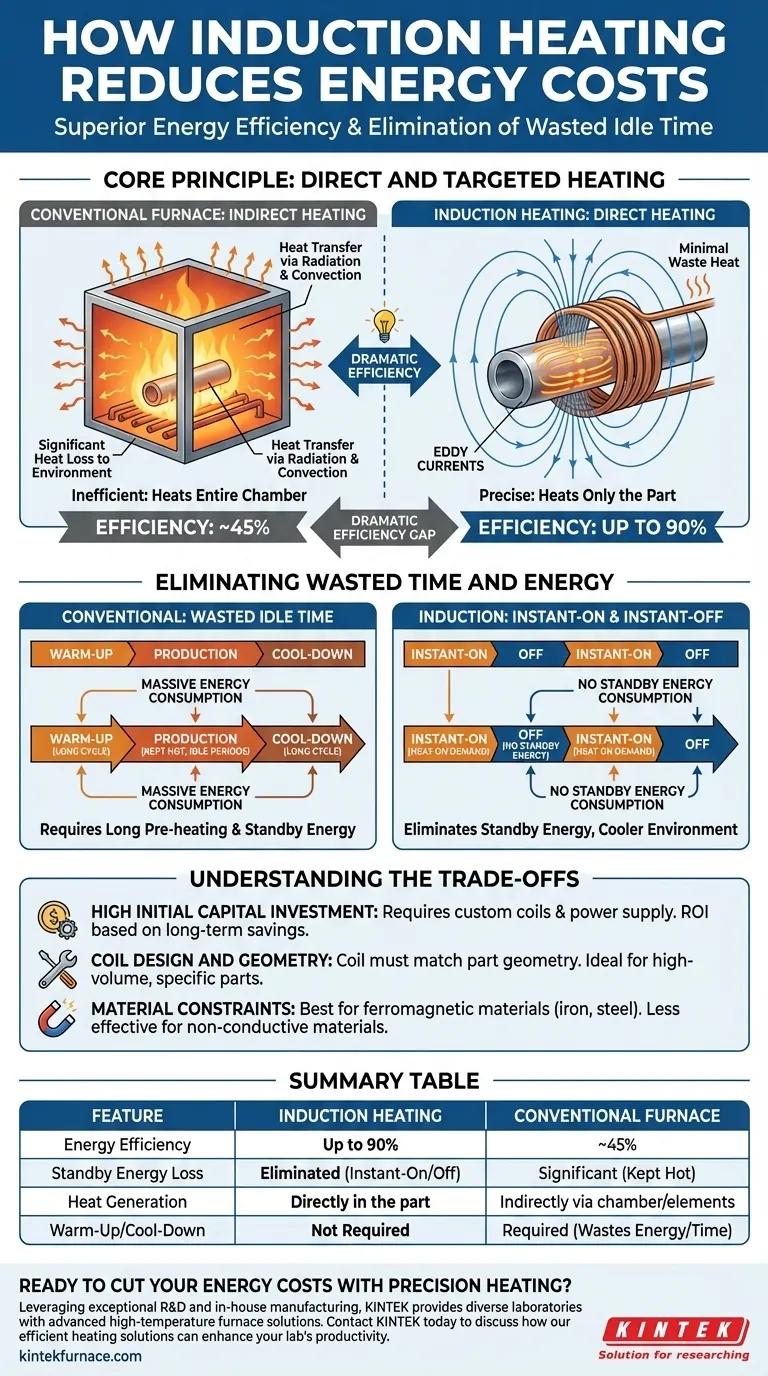

O Princípio Central: Aquecimento Direto e Direcionado

Para entender a economia de custos, você deve primeiro entender o quão fundamentalmente diferente a indução é de um forno convencional. É a diferença entre ferver água em uma panela no fogão versus aquecê-la no micro-ondas.

Como a Indução Gera Calor

O aquecimento por indução usa uma corrente alternada potente e de alta frequência que passa por uma bobina de cobre. Isso cria um campo magnético dinâmico ao redor da bobina.

Quando uma peça condutora (como aço) é colocada dentro deste campo, o campo induz correntes elétricas, conhecidas como correntes parasitas (eddy currents), diretamente dentro do material. A resistência natural do material ao fluxo dessas correntes gera calor preciso, rápido e localizado.

Eficiência por Design

Um forno tradicional a combustível ou de resistência elétrica opera por aquecimento indireto. Primeiro, ele aquece uma câmara interna ou elementos de aquecimento, que então transferem esse calor para a peça por radiação e convecção. Este processo é inerentemente ineficiente.

Uma porção significativa da energia é desperdiçada aquecendo as paredes do forno, a porta e o ar circundante. Em contraste, o método de aquecimento direto da indução converte quase toda a energia elétrica consumida em calor real dentro da peça. Isso explica a dramática diferença de eficiência, com a indução atingindo até 90% de eficiência em comparação com os 45% típicos de um forno de batelada.

Eliminando Tempo e Energia Desperdiçados

Além da eficiência pura de conversão, o modelo operacional da indução cria economias de energia secundárias significativas que se acumulam ao longo do tempo.

Sem Ciclos de Aquecimento ou Resfriamento

Fornos convencionais exigem longos ciclos de pré-aquecimento para atingir a temperatura operacional e muitas vezes precisam ser mantidos quentes entre turnos ou bateladas para evitar a repetição desse processo, consumindo enormes quantidades de energia enquanto não produzem nada.

Os sistemas de indução são de ligar e desligar instantâneos. O calor é gerado no momento em que a energia é aplicada e para no momento em que é desligada. Essa capacidade de "calor sob demanda" elimina completamente o consumo de energia em standby.

Perda de Calor Reduzida para o Ambiente

Como o calor é gerado dentro da peça, a própria bobina de indução permanece fria. Isso resulta em muito pouco calor residual irradiado para o espaço de trabalho circundante.

Isso não apenas economiza a energia que teria sido perdida, mas também contribui para um ambiente de trabalho mais frio, seguro e confortável, potencialmente reduzindo a carga sobre os sistemas de HVAC da fábrica.

Entendendo as Compensações

Embora altamente eficiente, o aquecimento por indução não é uma solução universal. Uma avaliação objetiva requer o reconhecimento de suas limitações específicas.

Alto Investimento de Capital Inicial

O custo inicial de um sistema de aquecimento por indução, incluindo a fonte de alimentação e as bobinas personalizadas, é tipicamente maior do que o de um forno convencional simples. O retorno sobre o investimento é calculado através da economia de energia e operacional a longo prazo.

Design e Geometria da Bobina

A eficiência de um sistema de indução depende muito do design da bobina. A bobina deve ser cuidadosamente projetada para corresponder à geometria da peça a ser aquecida.

Isso torna a indução ideal para produção dedicada de alto volume de peças específicas, mas menos flexível do que um forno de batelada para aquecer uma ampla variedade de formas e tamanhos em tempo real sem trocar a bobina.

Restrições de Material

A indução funciona melhor em materiais eletricamente condutores, particularmente metais ferromagnéticos como ferro e aço. É menos eficaz ou totalmente inadequada para materiais não condutores como cerâmicas ou muitos polímeros sem o uso de um suscetor condutor.

Fazendo a Escolha Certa para o Seu Processo

A decisão de adotar o aquecimento por indução deve ser baseada em uma análise clara de seus objetivos de produção e realidades operacionais.

- Se seu foco principal for produção repetível de alto volume: A indução oferece velocidade, consistência e eficiência energética incomparáveis por peça.

- Se seu foco principal for reduzir custos operacionais de longo prazo: A redução significativa no consumo de energia pela indução geralmente oferece um retorno claro e convincente sobre o investimento inicial.

- Se seu foco principal for aquecimento flexível para peças diversas e de baixo volume: A necessidade de bobinas específicas para cada peça pode tornar um forno de batelada convencional uma escolha mais prática.

Em última análise, entender esses princípios permite que você veja além do custo inicial e avalie a indução com base em seu impacto total na eficiência do seu processo e no resultado final.

Tabela Resumo:

| Recurso | Aquecimento por Indução | Forno Convencional |

|---|---|---|

| Eficiência Energética | Até 90% | Tipicamente ~45% |

| Perda de Energia em Standby | Eliminada (Liga/Desliga Instantâneo) | Significativa (Mantido Quente) |

| Geração de Calor | Diretamente na peça | Indiretamente via câmara/elementos |

| Aquecimento/Resfriamento | Não Necessário | Necessário (Desperdiça Energia/Tempo) |

Pronto para cortar seus custos de energia com aquecimento de precisão?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Muffle, Tubulares e Rotativos, é complementada por nossa forte capacidade de personalização profunda para atender com precisão a requisitos experimentais exclusivos.

Entre em contato com a KINTEL hoje para discutir como nossas soluções de aquecimento eficientes podem aumentar a produtividade do seu laboratório e reduzir significativamente suas despesas operacionais.

Guia Visual

Produtos relacionados

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de mufla de laboratório com elevação inferior

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Como o uso de vácuo na prensagem a quente afeta o processamento do material? Alcance Materiais Mais Densos, Mais Puros e Mais Fortes

- Que outros tipos de fornos estão relacionados à prensagem a quente? Explore as principais tecnologias de processamento térmico

- Quais são as aplicações da prensagem a quente? Alcance o Desempenho Máximo do Material

- Qual é o processo de prensagem a quente a vácuo? Obtenha Materiais Ultra-Densos e de Alta Pureza

- Como o equipamento de Prensagem a Quente a Vácuo é usado em P&D? Inove com Materiais de Alta Pureza