Em um aquecedor por indução, o circuito de controle atua como o cérebro inteligente do sistema. É o centro de tomada de decisões que regula todo o processo de aquecimento, gerenciando a saída de potência, a frequência de operação e a temperatura da peça de trabalho. Usando componentes como microcontroladores e sensores de feedback, ele faz ajustes constantes e em tempo real no circuito do driver para garantir que o aquecedor funcione exatamente como exigido para uma tarefa específica.

A potência bruta de um aquecedor por indução é ineficaz sem precisão. O papel fundamental do circuito de controle é transformar essa potência em um processo industrial repetível, eficiente e seguro, monitorando constantemente as condições e ajustando o desempenho.

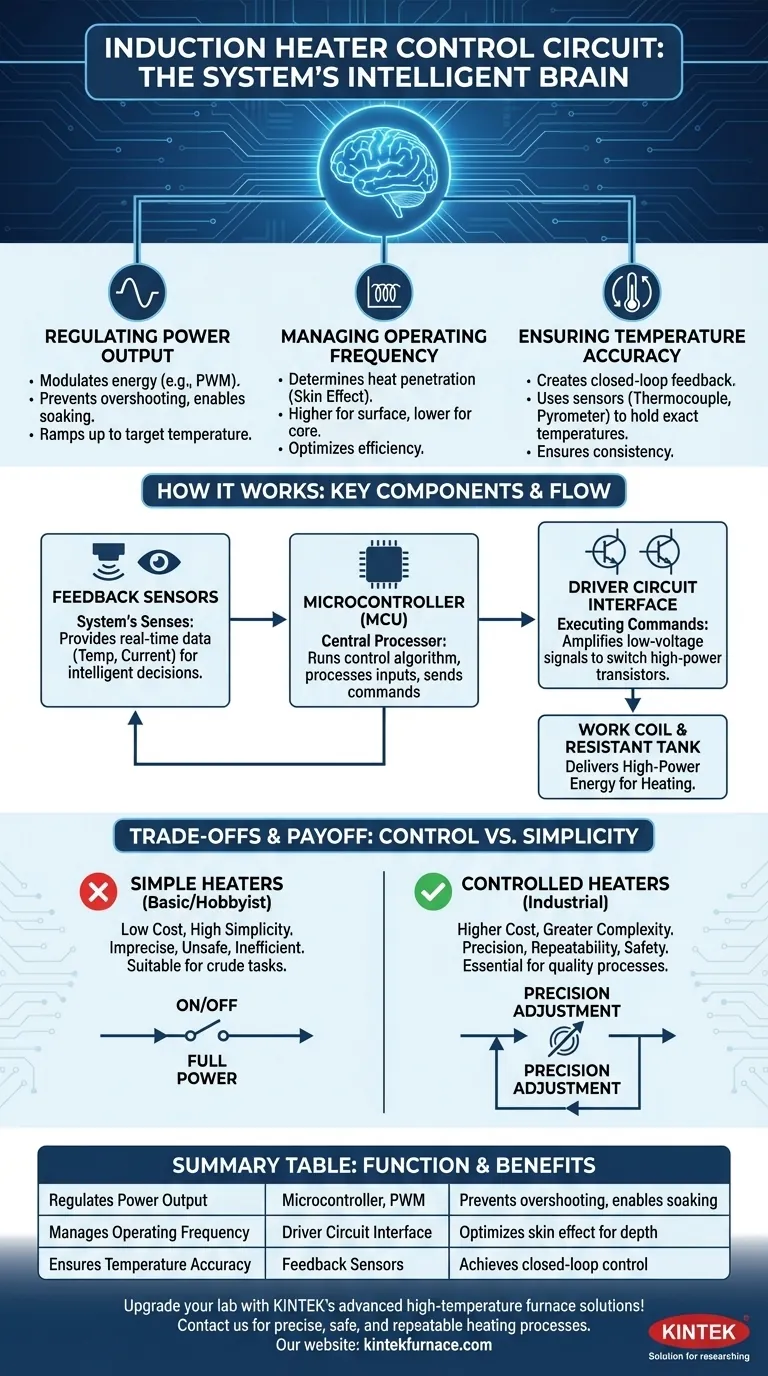

As Funções Essenciais do Circuito de Controle

Um aquecedor por indução sem controle é como um carro com o acelerador no máximo — potente, mas perigosamente impreciso. O circuito de controle fornece a delicadeza necessária, servindo como a camada de comando entre a intenção do usuário e a saída de alta potência.

Regulando a Saída de Potência

Nem toda tarefa exige 100% da potência disponível do aquecedor. O circuito de controle modula a energia entregue à bobina de trabalho, frequentemente usando técnicas como a Modulação por Largura de Pulso (PWM).

Isso é crítico para aumentar lentamente a temperatura alvo sem ultrapassá-la ou para manter uma temperatura específica por um período prolongado, um processo conhecido como "imersão" (soaking).

Gerenciando a Frequência de Operação

A frequência do campo magnético alternado determina a profundidade com que o calor penetra em um material condutor — um fenômeno conhecido como "efeito pelicular" (skin effect).

Frequências mais altas concentram o calor perto da superfície, ideal para endurecimento superficial. Frequências mais baixas penetram mais profundamente, adequadas para aquecer grandes tarugos até o núcleo. O circuito de controle define e mantém a frequência ideal para o trabalho e sintoniza o sistema para máxima eficiência elétrica.

Garantindo a Precisão da Temperatura

Esta é talvez a função mais crítica para aplicações industriais. O circuito de controle cria um sistema de feedback de malha fechada para atingir e manter temperaturas exatas.

Ele usa um sensor, como um termopar tocando a peça ou um pirômetro infravermelho sem contato, para medir a temperatura real da peça de trabalho. Em seguida, compara essa leitura com o ponto de ajuste desejado e ajusta automaticamente a saída de potência para eliminar qualquer diferença, garantindo precisão perfeita.

Como o Circuito de Controle Funciona: Componentes Chave

O circuito de controle atinge seus objetivos através da ação coordenada de vários componentes eletrônicos chave.

O Microcontrolador: O Processador Central

No coração de qualquer circuito de controle moderno está um microcontrolador (MCU) ou um processador digital similar. Este componente executa o algoritmo de controle — o software que dita o comportamento do aquecedor.

O MCU processa as entradas do usuário (por exemplo, temperatura alvo, tempo de aquecimento) e dos sensores de feedback. Com base nesses dados, ele calcula os ajustes necessários e envia comandos ao circuito do driver.

Sensores de Feedback: Os Sentidos do Sistema

Os sensores fornecem os dados em tempo real de que o microcontrolador precisa para tomar decisões inteligentes. Sem eles, o sistema é de "malha aberta", ou operando às cegas.

Sensores comuns incluem termopares para medição de temperatura por contato direto e pirômetros infravermelhos para medição sem contato. Sensores de corrente também podem ser usados para monitorar o consumo de energia e proteger o sistema contra sobrecargas.

A Interface do Circuito do Driver: Executando Comandos

O circuito de controle não lida diretamente com a alta potência enviada à bobina de trabalho. Em vez disso, ele envia sinais lógicos de baixa voltagem para um circuito driver.

O circuito driver atua como um intermediário, amplificando esses pequenos sinais para chavear precisamente os transistores de alta potência (como IGBTs ou MOSFETs) que entregam quilowatts de energia ao tanque ressonante e à bobina de trabalho.

Entendendo as Compensações: Controle vs. Simplicidade

O nível de controle em um aquecedor por indução representa uma compensação direta entre custo, complexidade e capacidade.

O Custo da Complexidade

Um circuito de controle sofisticado com um microcontrolador, interface de usuário e múltiplos sensores adiciona um custo significativo e complexidade de engenharia ao sistema. Isso requer tanto hardware avançado quanto desenvolvimento de software robusto.

As Limitações dos Aquecedores Simples

Muitos aquecedores por indução básicos, de nível de hobby (frequentemente baseados em um driver "ZVS" ou de Chaveamento de Tensão Zero simples), não possuem um verdadeiro circuito de controle. Eles são essencialmente dispositivos "ligar/desligar" que funcionam com potência total.

Embora baratos e fáceis de construir, esses aquecedores são imprecisos, potencialmente inseguros e ineficientes. São adequados para tarefas rudimentares como derreter metal em um cadinho, mas não podem realizar processos controlados como tratamento térmico.

A Recompensa: Precisão e Repetibilidade

Para qualquer aplicação industrial séria — como brasagem, forjamento ou recozimento — um circuito de controle de alta qualidade é inegociável.

Ele garante que cada peça seja aquecida com o mesmo perfil térmico exato, assegurando qualidade consistente e resultados previsíveis. Além disso, ele permite intertravamentos de segurança críticos, como desligamento por sobretemperatura ou detecção de uma peça de trabalho ausente.

Fazendo a Escolha Certa para o Seu Objetivo

O nível de controle necessário é ditado inteiramente pela demanda de sua aplicação por precisão, segurança e repetibilidade.

- Se seu foco principal é aquecimento básico ou fusão para projetos de hobby: Um circuito driver simples e não controlado pode ser suficiente e econômico para suas necessidades.

- Se seu foco principal são processos industriais repetíveis como brasagem ou tratamento térmico: Um circuito de controle sofisticado com feedback de temperatura em malha fechada é absolutamente essencial para controle de qualidade e segurança.

- Se seu foco principal é maximizar a eficiência em diferentes tamanhos e materiais de peças: Um circuito de controle que pode ajustar a frequência de operação e sintonizar o tanque ressonante proporcionará o melhor desempenho e o menor consumo de energia.

Em última análise, o circuito de controle é o que transforma uma fonte de energia bruta em uma ferramenta de fabricação precisa e confiável.

Tabela Resumo:

| Função | Componentes Chave | Benefícios |

|---|---|---|

| Regula a Saída de Potência | Microcontrolador, PWM | Previne ultrapassagens, permite imersão |

| Gerencia a Frequência de Operação | Interface do Circuito Driver | Otimiza o efeito pelicular para profundidade do material |

| Garante a Precisão da Temperatura | Sensores de Feedback (por exemplo, termopares) | Alcança controle de malha fechada para consistência |

Atualize seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios ferramentas de precisão como Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos às suas necessidades experimentais exclusivas para processos eficientes, seguros e repetíveis. Entre em contato conosco hoje para discutir como podemos aprimorar suas aplicações de aquecimento!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Conector de passagem de elétrodo de ultra vácuo Cabo de alimentação com flange para aplicações de alta precisão

As pessoas também perguntam

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil