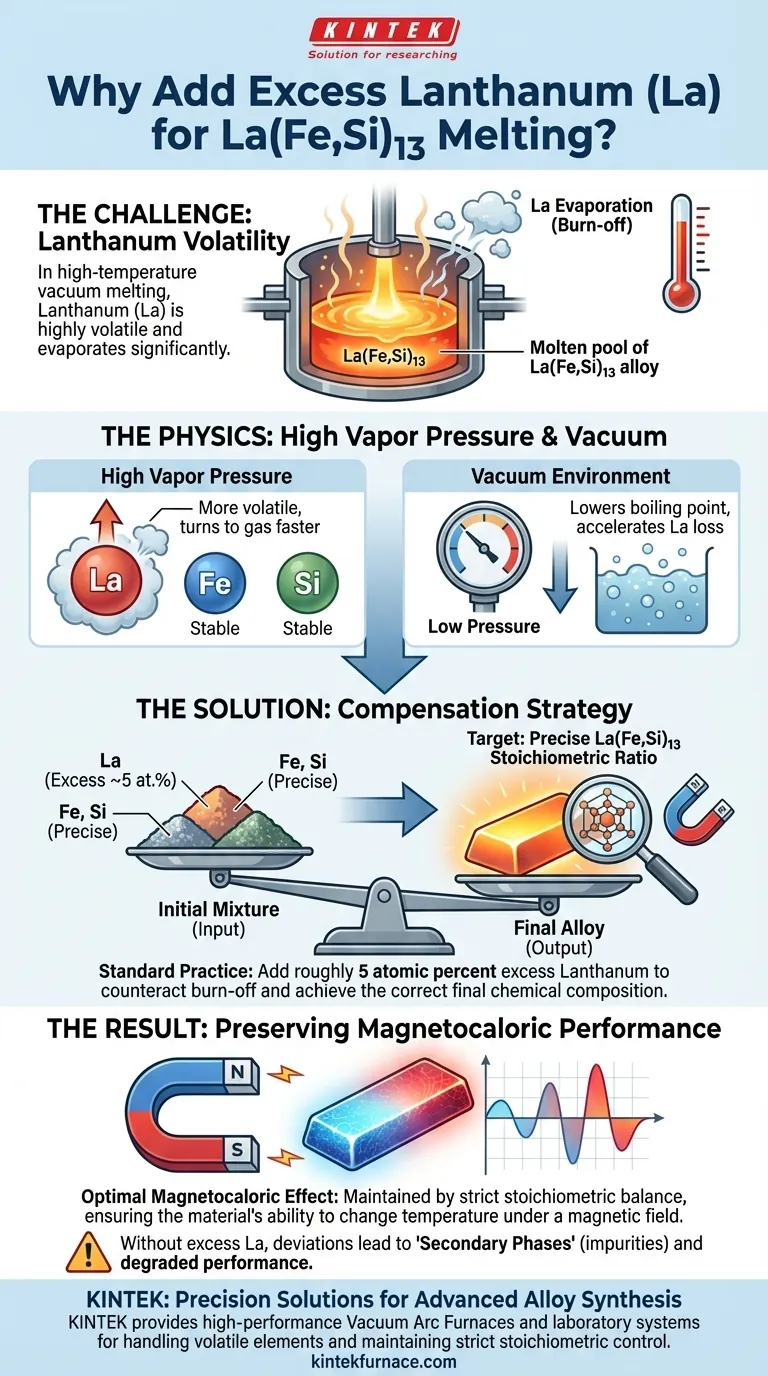

A adição de excesso de Lantânio é uma estratégia de compensação crítica. No ambiente de alta temperatura de um forno de arco a vácuo, o Lantânio (La) é altamente volátil e evapora rapidamente. Para compensar essa perda inevitável e garantir que a liga final retenha a composição química correta, você deve introduzir um excedente calculado do metal no início do processo.

Insight Principal: A fusão a vácuo em alta temperatura causa "queima" significativa de elementos voláteis devido à alta pressão de vapor. Adicionar um excedente preciso de Lantânio (tipicamente 5% atômico) neutraliza essa evaporação, preservando a estrita proporção estequiométrica necessária para o desempenho magnetocalórico ideal.

A Física da Fusão por Arco a Vácuo

Alta Pressão de Vapor

Durante o processo de fusão, a liga é submetida a calor intenso. O Lantânio exibe alta pressão de vapor em relação a outros componentes da mistura La(Fe,Si)13.

Essa propriedade física torna o metal instável em forma líquida em altas temperaturas. Ele tende a transitar para o estado gasoso muito mais rapidamente do que os componentes de ferro ou silício.

O Fenômeno da Queima

O ambiente de vácuo acelera ainda mais essa instabilidade. À medida que a pressão na câmara diminui, o ponto de ebulição do metal cai, levando a perda evaporativa significativa.

Essa perda é tecnicamente referida como "queima". Sem intervenção, esse fenômeno deixaria a liga final deficiente em Lantânio.

Alcançando Precisão Estequiométrica

Compensando com Excesso de Material

Para neutralizar a queima, você não pode simplesmente pesar a proporção teórica exata da liga. Você deve adicionar uma quantidade em excesso de Lantânio à mistura inicial.

A prática padrão geralmente dita uma adição de aproximadamente 5% atômico acima da fórmula alvo. Esse excedente é sacrificial; ele se destina a ser perdido durante a fusão, de modo que o material restante atinja o alvo.

Preservando o Desempenho Magnetocalórico

O objetivo final dessa compensação é manter a proporção estequiométrica precisa da fase La(Fe,Si)13.

As propriedades magnéticas dessas ligas são extremamente sensíveis ao seu equilíbrio químico. Se o teor de Lantânio cair abaixo da proporção necessária, o efeito magnetocalórico - a capacidade do material de mudar de temperatura sob um campo magnético - será comprometido.

Gerenciando Riscos Composicionais

A Consequência do Desequilíbrio

Embora adicionar excesso seja necessário, isso introduz um desafio no controle do processo. O objetivo é equilibrar o excedente de entrada exatamente contra a perda de saída.

Taxas de Evaporação Inconsistentes

Se a pressão do vácuo ou a temperatura do arco flutuarem, a taxa de evaporação pode mudar. Isso pode levar a um produto final que ainda é distintamente pobre em Lantânio ou inadvertidamente rico em Lantânio.

Formação de Fases Secundárias

A falha em atingir o alvo estequiométrico estrito não apenas enfraquece a liga; pode impedir a formação completa da estrutura cristalina correta. Isso resulta em fases secundárias que agem como impurezas, diluindo a eficiência do material.

Garantindo a Qualidade da Liga

Para maximizar o desempenho das ligas à base de La(Fe,Si)13, você deve ver a mistura inicial como uma variável dinâmica em vez de uma receita estática.

- Se seu foco principal for Precisão Composicional: Garanta que seus cálculos de peso iniciais incluam o excedente padrão de 5% atômico de Lantânio para compensar a queima.

- Se seu foco principal for Desempenho Magnetocalórico: Priorize a manutenção da proporção estequiométrica estrita, pois desvios degradarão diretamente a resposta térmica da liga.

O controle rigoroso da composição inicial é a única maneira de garantir a integridade do material magnético final.

Tabela Resumo:

| Fator | Impacto nas Ligas La(Fe,Si)13 | Estratégia de Mitigação |

|---|---|---|

| Pressão de Vapor | Alta volatilidade leva à evaporação rápida (queima) | Adicionar ~5% atômico de excesso de Lantânio |

| Ambiente de Vácuo | Reduz o ponto de ebulição, acelerando a perda de metal | Controle preciso de pressão/temperatura |

| Estequiometria | Desvios degradam as propriedades magnetocalóricas | Garantir que a proporção final atinja a fase 1:13 |

| Fases Secundárias | Desequilíbrio composicional cria impurezas indesejadas | Cálculo rigoroso do peso inicial |

Otimize Sua Síntese de Materiais Avançados com a KINTEK

A precisão é fundamental ao fundir ligas sensíveis como La(Fe,Si)13. A KINTEK fornece soluções de laboratório de alto desempenho, incluindo Fornos de Arco a Vácuo, sistemas Muffle, Tube e CVD, projetados especificamente para lidar com elementos voláteis e manter controle estequiométrico rigoroso. Apoiado por P&D e fabricação especializados, nosso equipamento é totalmente personalizável para atender às suas necessidades exclusivas de pesquisa ou produção.

Pronto para obter pureza superior da liga? Entre em contato com a KINTEK hoje para consultar nossos especialistas e encontrar o forno de alta temperatura perfeito para o seu laboratório.

Guia Visual

Referências

- Fengqi Zhang, Yang Ren. Engineering Light‐Element Modified LaFe <sub>11.6</sub> Si <sub>1.4</sub> Compounds Enables Tunable Giant Magnetocaloric Effect. DOI: 10.1002/advs.202416288

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

As pessoas também perguntam

- Quais são os principais componentes de um forno de indução com carcaça de alumínio? Um guia para fusão eficiente e econômica

- Quais são os benefícios do forno de indução? Alcance Eficiência e Pureza Incomparáveis na Fusão de Metais

- Qual é a função de um forno de indução a vácuo para aço 6Mo? Fusão de Precisão para Ligas Super-Austeníticas

- Que funcionalidades adicionais são comumente encontradas em fornos a vácuo aquecidos por indução? Atualizações Essenciais para o Processamento de Materiais de Precisão

- Qual é a função de um forno industrial de fusão por indução a vácuo na solidificação direcional de pás?

- Que materiais os fornos de indução podem fundir? Um Guia para Metais e Ligas

- Como um forno de indução de aquecimento de alta frequência contribui para a sinterização de ligas de Titânio-Zircônio?

- O que é soldagem por indução e como é realizada? Descubra a Soldagem de Alta Velocidade e Sem Contato para Metais e Plásticos