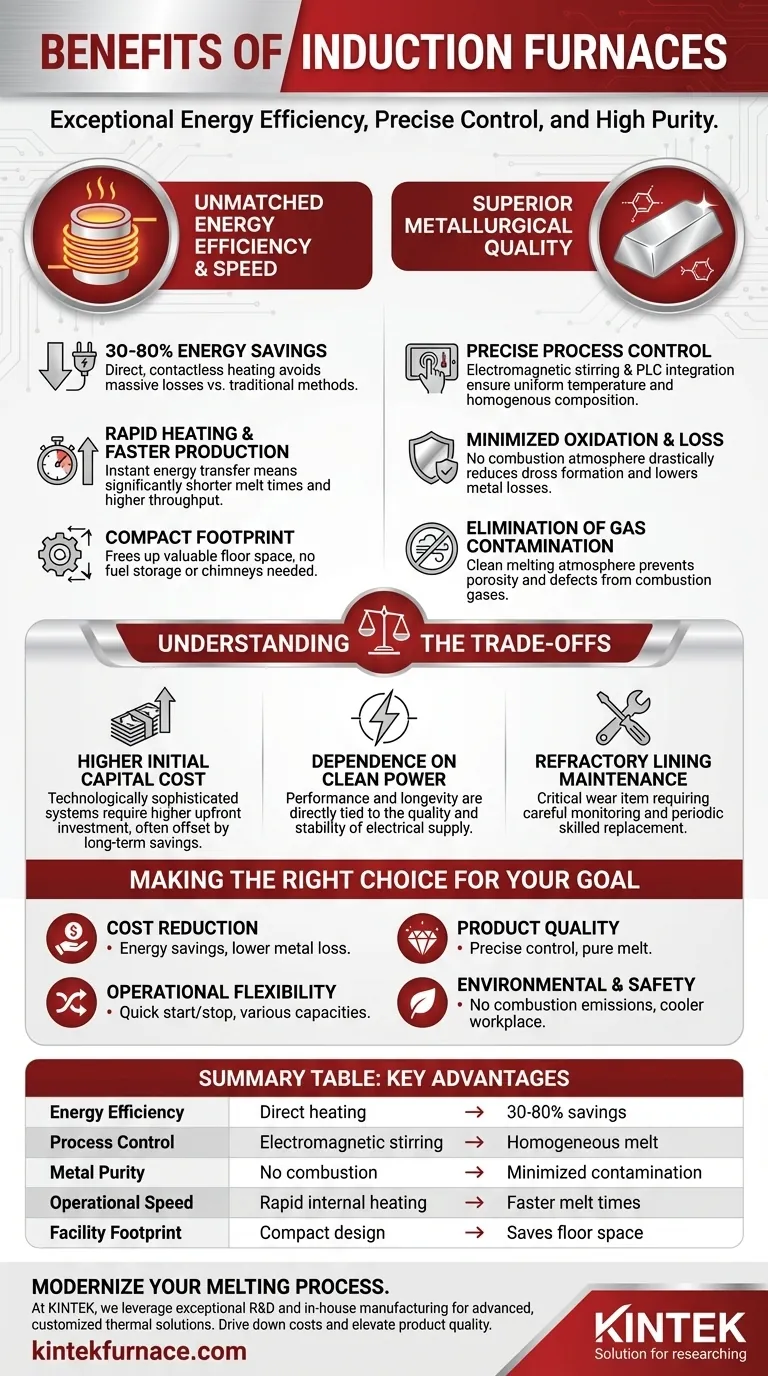

Os principais benefícios de um forno de indução são sua excepcional eficiência energética, controle preciso do processo e a alta pureza do metal que ele produz. Ao contrário dos fornos tradicionais a combustível que aquecem o ambiente ao redor do metal, um forno de indução usa um campo eletromagnético para aquecer o metal diretamente. Essa diferença fundamental resulta em um processo de fusão mais limpo, rápido e econômico.

A vantagem central da tecnologia de indução reside no seu método de aquecimento direto e sem contato. Essa diferença fundamental em relação aos fornos tradicionais leva a uma eficiência energética superior, controle preciso do processo e uma fusão mais limpa, resultando, em última análise, em custos operacionais mais baixos e produtos finais de maior qualidade.

A Fundação: Como o Aquecimento Direto Impulsiona a Eficiência

A eficiência de um forno de indução decorre do seu método exclusivo de transferência de energia. Ao gerar calor diretamente dentro da carga metálica, ele evita as perdas massivas de energia inerentes aos sistemas baseados em combustão.

Eficiência Energética Incomparável

Os fornos de indução podem proporcionar economia de energia de 30% a 80% em comparação com os métodos tradicionais. Como o calor é gerado dentro do próprio metal, muito pouca energia é desperdiçada aquecendo as paredes do forno ou o ar circundante.

Além disso, há perda de calor em espera zero, pois a energia é consumida apenas quando o ciclo de fusão está ativo.

Aquecimento Rápido e Velocidade de Produção

A energia é transferida para o metal quase instantaneamente, resultando em velocidades de aquecimento significativamente mais rápidas e tempos de fusão mais curtos. Isso se traduz diretamente em maior eficiência de produção e rendimento para sua operação.

Pegada Compacta

Os sistemas de fusão por indução são notavelmente compactos. Eles não exigem espaço para armazenamento de combustível, chaminés ou sistemas complexos de manuseio de exaustão, o que libera espaço valioso no piso e pode reduzir os custos gerais da instalação operacional.

Alcançando Qualidade Metalúrgica Superior

O aquecimento direto oferece um nível de controle que é simplesmente inatingível com fornos a combustível. Esse controle é a chave para produzir metal de qualidade consistentemente superior.

Controle Preciso de Temperatura e Composição

O campo eletromagnético agita naturalmente o banho fundido, criando uma temperatura altamente uniforme e uma composição química homogênea em toda a fusão.

Fornos modernos integrados com PLCs (Controladores Lógicos Programáveis) permitem um controle preciso e repetível de todo o processo, permitindo que os operadores programem receitas de fusão específicas para diferentes ligas.

Minimização da Oxidação e Perda de Metal

Como não há combustão, não há subprodutos ricos em oxigênio para reagir com o metal fundido. Isso reduz drasticamente a oxidação e a formação de escória, levando a menores perdas de metal e maior rendimento a partir de suas matérias-primas.

Eliminação de Contaminação por Gás

Fornos a combustível introduzem gases como hidrogênio e carbono do processo de combustão, que podem se dissolver no metal e causar defeitos como porosidade. A fusão por indução ocorre em uma atmosfera limpa, eliminando essa fonte de contaminação por gás.

Compreendendo as Compensações

Embora os benefícios sejam substanciais, uma avaliação objetiva exige o reconhecimento das considerações e desafios potenciais associados à tecnologia de indução.

Custo de Capital Inicial Mais Alto

Os sistemas de forno de indução são tecnologicamente sofisticados e geralmente exigem um investimento inicial mais alto em comparação com tipos de fornos tradicionais mais simples. No entanto, esse custo é frequentemente compensado pela economia operacional a longo prazo.

Dependência de Energia Limpa

O desempenho e a eficiência do forno estão diretamente ligados à qualidade e estabilidade do seu fornecimento elétrico. Quedas de energia, surtos ou harmônicas podem potencialmente impactar a operação do forno e a longevidade dos componentes.

Manutenção do Revestimento Refratário

O revestimento refratário que contém o metal fundido é um item de desgaste crítico. Sua condição deve ser monitorada cuidadosamente e requer substituição periódica por pessoal qualificado, o que representa um custo operacional contínuo significativo.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de fusão correta depende inteiramente de suas prioridades operacionais. Os fornos de indução oferecem um argumento convincente em vários objetivos de negócios chave.

- Se seu foco principal é a redução de custos: A economia significativa de energia, a menor perda de metal e a eliminação dos custos de combustível oferecem um caminho claro para despesas operacionais de longo prazo mais baixas.

- Se seu foco principal é a qualidade do produto: O controle preciso da temperatura, a fusão homogênea e a atmosfera limpa garantem pureza metalúrgica superior e consistência em cada lote.

- Se seu foco principal é a flexibilidade operacional: A capacidade de iniciar, parar e fundir rapidamente vários metais e ligas em capacidades de quilogramas a toneladas torna a indução uma solução altamente adaptável.

- Se seu foco principal é a segurança ambiental e do trabalhador: A eliminação de emissões de combustão e um local de trabalho mais frio e silencioso o tornam a escolha superior para atender aos padrões modernos de EHS (Meio Ambiente, Saúde e Segurança).

Em última análise, a adoção da tecnologia de forno de indução é uma decisão estratégica para modernizar seu processo de fusão para maior eficiência, controle e qualidade.

Tabela de Resumo:

| Benefício | Vantagem Principal | Impacto |

|---|---|---|

| Eficiência Energética | Aquecimento direto, sem contato | Economia de energia de 30-80% vs. métodos tradicionais |

| Controle de Processo | Agitação eletromagnética e integração PLC | Fusão homogênea e controle preciso da temperatura |

| Pureza do Metal | Ausência de atmosfera de combustão | Oxidação minimizada e eliminação da contaminação por gás |

| Velocidade Operacional | Aquecimento rápido e interno | Tempos de fusão mais rápidos e maior rendimento de produção |

| Pegada da Instalação | Design compacto, sem sistemas de combustível | Economiza espaço valioso no piso e reduz custos de instalação |

Pronto para modernizar seu processo de fusão com a eficiência e precisão de um forno de indução?

Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções térmicas avançadas para diversos laboratórios e instalações de produção. Nossas capacidades de personalização profundas garantem que seu sistema de forno de indução seja adaptado com precisão para atender aos seus requisitos operacionais exclusivos de pureza do metal, economia de energia e controle de processo.

Entre em contato com nossos especialistas hoje para discutir como um forno de indução KINTEK pode reduzir seus custos e elevar a qualidade do seu produto.

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de atmosfera inerte de azoto controlado de 1200℃.

As pessoas também perguntam

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores