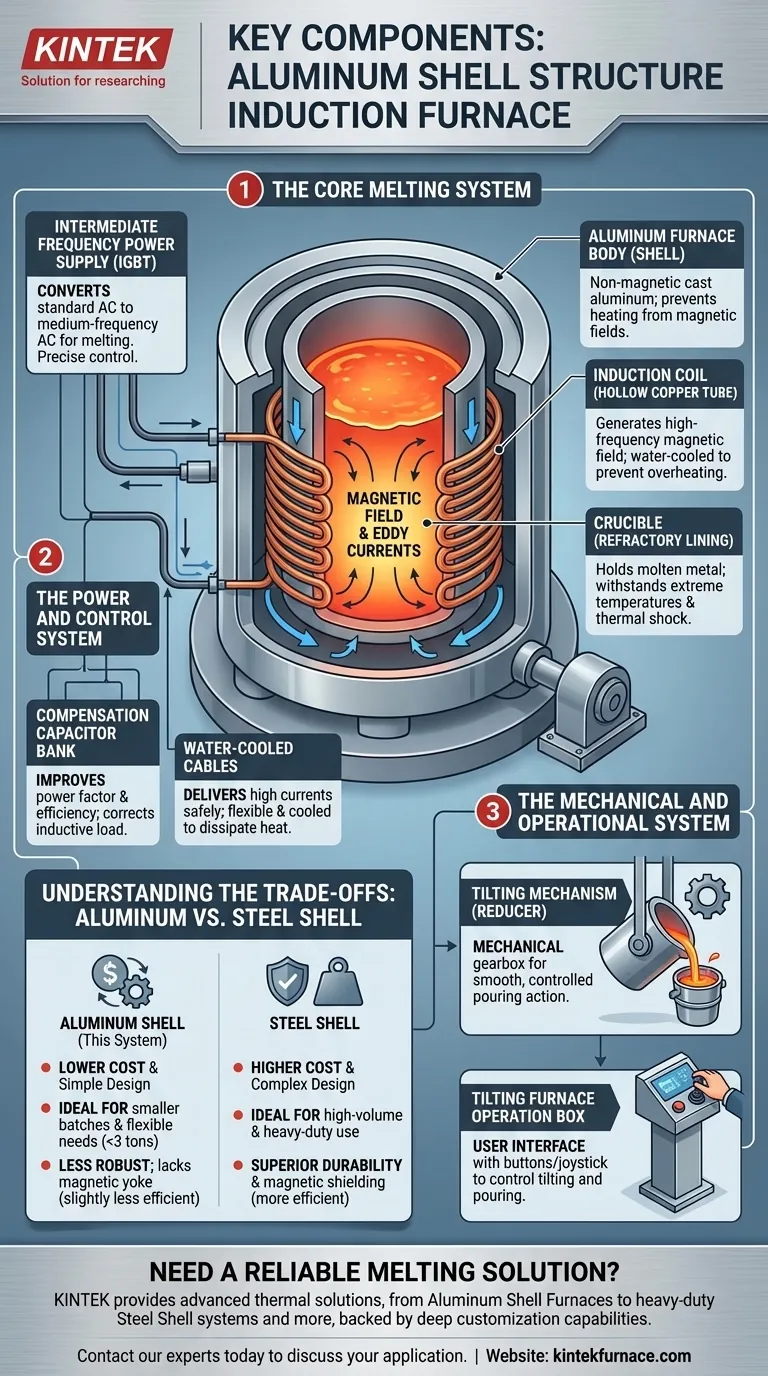

Em sua essência, um forno de indução com carcaça de alumínio é um sistema composto por seis componentes primários. Estes são a fonte de alimentação de frequência intermediária, um banco de capacitores de compensação, o corpo do forno de alumínio que abriga a bobina e o cadinho, cabos refrigerados a água para fornecer energia, um redutor para basculamento e uma caixa de operação para controlar o processo de vazamento.

Um forno de indução não é apenas uma coleção de peças, mas um sistema integrado projetado para um propósito específico. O design com carcaça de alumínio prioriza a simplicidade e a relação custo-benefício, tornando-o uma escolha distinta das alternativas mais robustas com carcaça de aço. Compreender o papel de cada componente é fundamental para entender seus pontos fortes operacionais e limitações.

O Sistema Central de Fusão

O coração do forno é o conjunto que contém e funde o metal. Seu design é fundamental para todo o processo.

O Corpo do Forno (Carcaça de Alumínio)

O corpo do forno é a estrutura que mantém tudo unido. Neste projeto, ele é construído a partir de uma liga de alumínio fundido.

Esta escolha de material é deliberada. O alumínio não é magnético, o que impede que a própria carcaça aqueça devido aos poderosos campos magnéticos gerados pela bobina de indução.

A Bobina de Indução

Este é o motor do forno. A bobina é uma hélice enrolada com precisão, feita de um tubo de cobre retangular.

Durante a operação, uma corrente elétrica de alta frequência flui através da bobina, criando um campo magnético forte e rapidamente variável. Este campo induz correntes parasitas poderosas dentro da carga metálica contida no cadinho, gerando calor intenso e fazendo com que ela derreta. A bobina é oca para permitir que a água de resfriamento passe continuamente por ela, evitando o superaquecimento.

O Cadinho

Aninhado dentro da bobina de indução está o cadinho, que é o vaso revestido de refratário que contém diretamente o metal fundido.

Ele deve ser feito de materiais que possam suportar temperaturas extremas e choque térmico, como magnésia, alumina ou grafite. O cadinho atua como um recipiente e isola o metal fundido da bobina de indução.

O Sistema de Energia e Controle

Este sistema pega a energia elétrica padrão e a transforma na energia de alta frequência necessária para a fusão por indução, fornecendo-a de forma segura e eficiente.

Fonte de Alimentação de Frequência Intermediária

Este gabinete é o cérebro do sistema elétrico. Ele converte a energia CA trifásica padrão da rede na energia monofásica de média frequência exigida pela bobina de indução.

As fontes de alimentação modernas geralmente usam a tecnologia IGBT (Transistor Bipolar de Porta Isolada) para alta eficiência e controle preciso sobre o processo de fusão.

Banco de Capacitores de Compensação

As bobinas de indução são cargas altamente indutivas, o que cria um fator de potência ruim e puxa corrente excessiva. O banco de capacitores é conectado em paralelo com a bobina para corrigir isso.

Ao compensar a natureza indutiva da bobina, o banco de capacitores melhora a eficiência elétrica geral do sistema, reduzindo custos de energia e a tensão na fonte de alimentação.

Cabos Refrigerados a Água

Estes cabos flexíveis e especializados conectam a fonte de alimentação à bobina do forno. Eles devem transportar correntes muito altas e são resfriados a água pela mesma razão da bobina: dissipar o calor significativo gerado e prevenir falhas.

O Sistema Mecânico e Operacional

Estes componentes permitem que o operador manuseie e despeje com segurança o metal fundido depois que ele atingir a temperatura alvo.

O Mecanismo de Basculamento (Redutor)

Todo o corpo do forno é montado em um pivô. O mecanismo de basculamento, tipicamente um redutor mecânico (uma caixa de engrenagens), permite que o operador incline o forno suave e controladamente para a frente para despejar o metal fundido em uma panela ou molde.

Caixa de Operação do Forno Basculante

Esta é a interface do usuário para o sistema mecânico. Geralmente é uma estação de controle simples, muitas vezes em um pedestal ou pendente, com botões ou um joystick que o operador usa para controlar o redutor e gerenciar a velocidade de basculamento e vazamento.

Compreendendo os Compromissos: Carcaça de Alumínio vs. Aço

A escolha de uma carcaça de alumínio não é arbitrária; ela representa um conjunto específico de compromissos de design focados em custo e aplicação.

Custo e Simplicidade (Vantagem do Alumínio)

O principal fator para escolher um forno com carcaça de alumínio é o custo inicial mais baixo. A fabricação é mais simples, e o uso de um redutor mecânico para basculamento é menos caro do que os sistemas hidráulicos encontrados em fornos com carcaça de aço.

Durabilidade e Blindagem Magnética (Desvantagem do Aço)

Este é o compromisso mais significativo. As carcaças de alumínio são menos robustas mecanicamente do que suas contrapartes de aço.

Mais importante, elas carecem de um jugo magnético. Um jugo, feito de chapas de aço silício laminadas, é usado em fornos com carcaça de aço para envolver a bobina. Ele contém o campo magnético, direcionando-o para a carga metálica e impedindo que ele escape. Isso aumenta a eficiência e protege a carcaça de aço do aquecimento. A ausência de um jugo em um forno com carcaça de alumínio significa que ele é ligeiramente menos eficiente e mais propenso a campos magnéticos dispersos.

Capacidade e Ciclo de Trabalho

Devido à sua construção mais simples e à falta de um jugo magnético, os fornos com carcaça de alumínio são tipicamente mais adequados para capacidades menores (geralmente abaixo de 3 toneladas) e cronogramas de produção menos contínuos e exigentes. Fornos com carcaça de aço são construídos para volumes maiores e uso industrial constante e pesado.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o tipo correto de forno requer alinhar sua filosofia de design com seus objetivos operacionais.

- Se seu foco principal é a relação custo-benefício e lotes menores: O design mais simples do forno com carcaça de alumínio e o menor investimento inicial o tornam a escolha ideal para fundições com necessidades flexíveis ou de menor volume.

- Se seu foco principal é a produção de alto volume e máxima eficiência: Um forno com carcaça de aço, com sua estrutura robusta e jugo magnético para contenção superior de energia, é o investimento de longo prazo mais apropriado.

Em última análise, entender a função de cada componente lhe dá o poder de escolher a ferramenta certa para seu objetivo específico de fusão.

Tabela de Resumo:

| Componente | Função Principal | Característica Chave |

|---|---|---|

| Bobina de Indução e Cadinho | Gera calor e contém metal fundido | Bobina de cobre oca com resfriamento a água; cadinho revestido de refratário |

| Fonte de Alimentação de Frequência Intermediária | Converte energia da rede em CA de média frequência | Frequentemente usa tecnologia IGBT para eficiência |

| Banco de Capacitores de Compensação | Melhora o fator de potência e a eficiência elétrica | Corrige a carga indutiva da bobina |

| Corpo do Forno de Alumínio | Estrutura de suporte; abriga bobina e cadinho | Carcaça de alumínio não magnética evita aquecimento |

| Mecanismo de Basculamento (Redutor) | Permite o vazamento controlado do metal fundido | Redutor mecânico para operação suave |

| Cabos Refrigerados a Água e Caixa de Operação | Fornece energia e oferece controle ao usuário | Cabos flexíveis e refrigerados; interface simples para basculamento |

Precisa de uma Solução de Fusão Confiável Adaptada às Suas Necessidades?

Compreender os componentes é o primeiro passo; implementar o forno certo é o próximo. Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções térmicas avançadas para diversos laboratórios e fundições.

Se você precisa de um Forno de Indução com Carcaça de Alumínio padrão para fusão em lote econômica ou de um Forno com Carcaça de Aço para serviço pesado para produção de alto volume, nossa linha de produtos — incluindo Fornos de Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD — é apoiada por fortes capacidades de personalização profunda. Projetamos precisamente nossos equipamentos para atender às suas necessidades exclusivas de experimentação e produção, garantindo máxima eficiência e durabilidade.

Pronto para aprimorar seu processo de fusão? Contate nossos especialistas hoje para discutir sua aplicação específica e descobrir a solução KINTEK ideal para seus objetivos.

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores