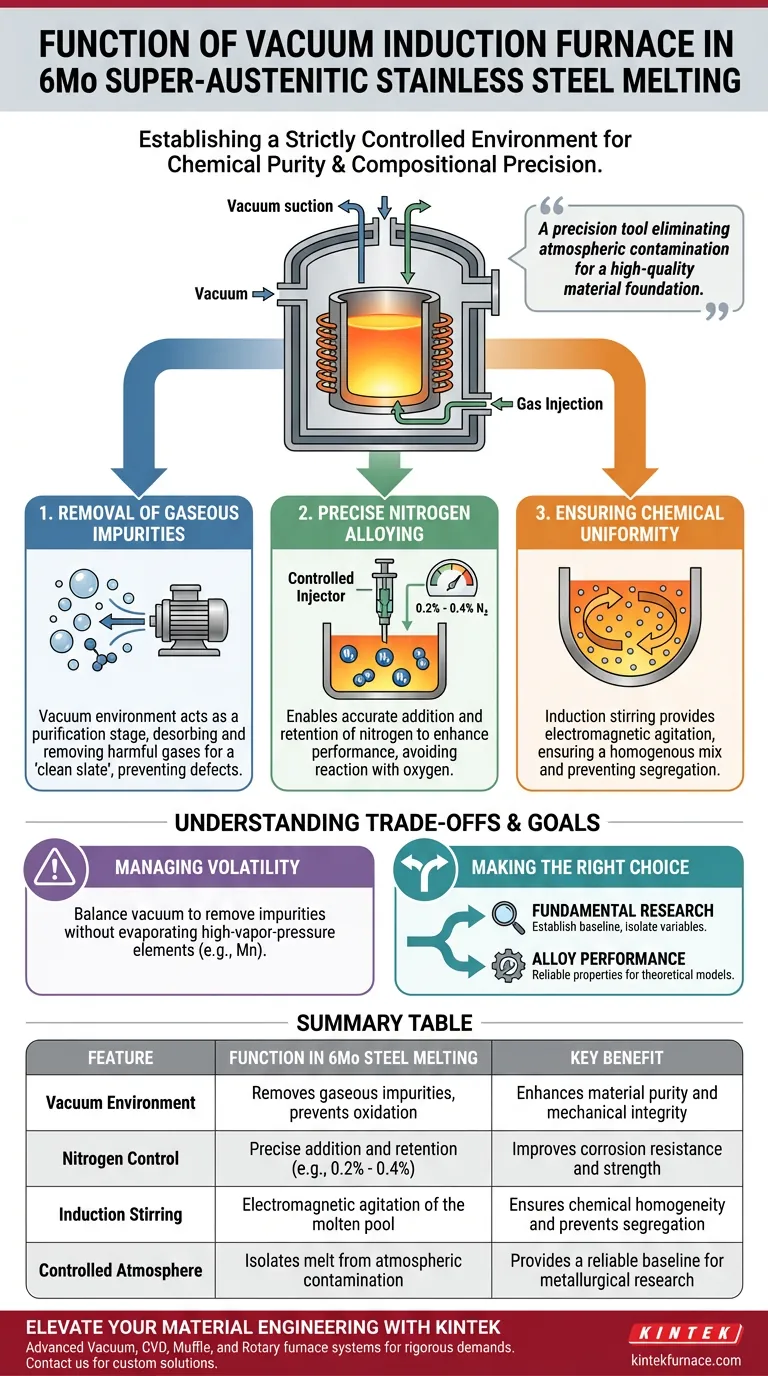

A principal função de um forno de indução a vácuo na fusão de aço inoxidável super-austenítico 6Mo é estabelecer um ambiente estritamente controlado que garante pureza química e precisão composicional. Ao isolar a fusão da atmosfera, o forno remove efetivamente impurezas gasosas prejudiciais, permitindo simultaneamente a adição e retenção precisas de elementos de liga críticos como o nitrogênio.

O forno de indução a vácuo atua como uma ferramenta de precisão que elimina a contaminação atmosférica e garante a uniformidade química, criando a base de material de alta qualidade necessária para pesquisa microestrutural e desempenho confiáveis.

Estabelecendo uma Base de Material de Alta Qualidade

A produção de aço inoxidável super-austenítico 6Mo requer mais do que apenas altas temperaturas; exige controle rigoroso da química da liga. O forno de indução a vácuo atende a essa necessidade profunda por meio de três mecanismos específicos.

Remoção de Impurezas Gasosas

O forno opera sob vácuo, que serve como um estágio de purificação. Esse ambiente promove a dessorção e remoção de impurezas gasosas indesejadas que são inerentes às matérias-primas ou que poderiam ser introduzidas durante a fusão.

Ao remover esses contaminantes, o forno estabelece uma "tela limpa" para a liga. Essa redução de impurezas é crítica para prevenir defeitos que poderiam comprometer as propriedades mecânicas do aço final.

Liga Precisa de Nitrogênio

Ao contrário dos processos de fusão padrão, onde o nitrogênio pode ser considerado uma impureza a ser removida, o aço 6Mo frequentemente requer nitrogênio como uma adição de liga deliberada para melhorar o desempenho.

O forno de indução a vácuo permite que os metalúrgicos introduzam nitrogênio com extrema precisão. A referência primária destaca a capacidade de controlar as adições de nitrogênio em níveis específicos, como 0,2% e 0,4%. O ambiente controlado garante que esse nitrogênio seja retido na matriz fundida, em vez de reagir com o oxigênio ou escapar sem controle.

Garantindo a Uniformidade Química

Alcançar uma mistura homogênea de elementos é vital para aços inoxidáveis super-austeníticos, que contêm altos níveis de molibdênio e outros agentes de liga pesados.

O forno garante a uniformidade da composição química em todo o lingote. Embora a função principal seja a proteção contra a atmosfera, o mecanismo de indução fornece inerentemente agitação eletromagnética. Isso mantém o banho fundido agitado, garantindo que elementos como nitrogênio e molibdênio sejam distribuídos uniformemente, prevenindo a segregação que distorceria os resultados da pesquisa.

Entendendo os Compromissos

Embora a fusão por indução a vácuo (VIM) seja essencial para ligas de alta pureza, ela introduz restrições operacionais específicas que devem ser gerenciadas.

Volatilidade dos Elementos de Liga

O mesmo vácuo que remove gases indesejados pode efetivamente diminuir o ponto de ebulição de elementos desejáveis.

Embora o forno seja projetado para prevenir perdas oxidativas, os operadores devem estar vigilantes em relação a elementos com altas pressões de vapor, como o manganês. O processo requer o balanceamento do nível de vácuo para remover impurezas sem evaporar inadvertidamente componentes de liga ativos antes que eles se liguem à matriz de aço.

Fazendo a Escolha Certa para Seu Objetivo

A utilidade de um forno de indução a vácuo depende muito dos requisitos específicos do seu projeto metalúrgico.

- Se o seu foco principal for pesquisa fundamental: O forno é indispensável para estabelecer uma linha de base, pois permite o isolamento de variáveis específicas (como 0,2% vs. 0,4% de Nitrogênio) sem interferência de impurezas.

- Se o seu foco principal for o desempenho da liga: O equipamento fornece a homogeneidade química necessária para garantir que as propriedades mecânicas testadas em laboratório se traduzam de forma confiável em modelos teóricos.

Use o forno de indução a vácuo não apenas para fundir metal, mas para projetar sua microestrutura a partir do estado líquido.

Tabela Resumo:

| Recurso | Função na Fusão de Aço 6Mo | Benefício Chave |

|---|---|---|

| Ambiente a Vácuo | Remove impurezas gasosas e previne a oxidação | Melhora a pureza do material e a integridade mecânica |

| Controle de Nitrogênio | Adição e retenção precisas (por exemplo, 0,2% - 0,4%) | Melhora a resistência à corrosão e a resistência |

| Agitação por Indução | Agitação eletromagnética do banho fundido | Garante homogeneidade química e previne a segregação |

| Atmosfera Controlada | Isola a fusão da contaminação atmosférica | Fornece uma linha de base confiável para pesquisa metalúrgica |

Eleve Sua Engenharia de Materiais com a KINTEK

A precisão no processo de fusão é a base de ligas de alto desempenho. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK oferece sistemas avançados de fornos a Vácuo, CVD, Mufla e Rotativos projetados para atender às rigorosas demandas da produção de aço inoxidável super-austenítico.

Se você precisa de controle exato de nitrogênio para aço 6Mo ou de uma solução personalizável de alta temperatura para pesquisa especializada, nossos sistemas fornecem a uniformidade química e o controle atmosférico de que você precisa.

Pronto para refinar as capacidades do seu laboratório? Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades de fornos personalizados e veja como nossa expertise pode impulsionar sua inovação.

Guia Visual

Referências

- Haiyu Tian, Peide Han. Effect of Nitrogen on the Corrosion Resistance of 6Mo Super Austenitic Stainless Steel. DOI: 10.3390/met14040391

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Qual é a função de um forno VIM para aço DP? Domine a fundição de alta pureza e a precisão química

- Qual é o papel de um forno de fusão por indução a vácuo na produção de ligas Fe-C-B-Cr-W? Alcançar Homogeneidade de Alta Pureza

- Quais são as vantagens dos fornos de indução de grau industrial para a produção de ligas de alumínio? Amplie sua produção em massa

- Por que o método de dispersão a vácuo hidráulico é adequado para metais de alto ponto de fusão como ferro fundido e aço?

- Quais são as principais vantagens de usar o aquecimento por indução na fabricação? Desbloqueie Velocidade, Precisão e Eficiência

- Quais são as funções principais de um forno de fusão por indução a alto vácuo? Essencial para o Processamento de Superligas CM186LC

- Qual é o papel principal de uma bomba de vácuo na brasagem por indução? Obter Resultados de Pesquisa Puros e Livres de Contaminação

- Como o controle preciso de temperatura em um forno de fusão afeta a qualidade de peças fundidas de liga de alumínio de paredes finas?