Em sua essência, o aquecimento por indução oferece uma mudança fundamental em relação aos métodos de aquecimento tradicionais. Suas principais vantagens na fabricação são velocidade excepcional, precisão, eficiência energética e segurança. Esses benefícios não são características isoladas; todos eles derivam diretamente de sua capacidade única de gerar calor dentro da própria peça de trabalho usando princípios eletromagnéticos, em vez de depender de chamas externas ou elementos de aquecimento.

A verdadeira vantagem do aquecimento por indução não é apenas que é uma maneira melhor de aquecer metal, mas que proporciona um nível sem precedentes de controle sobre o processo de aquecimento. Este controle é a fonte de seu impacto transformador na qualidade do produto, custo operacional e segurança no local de trabalho.

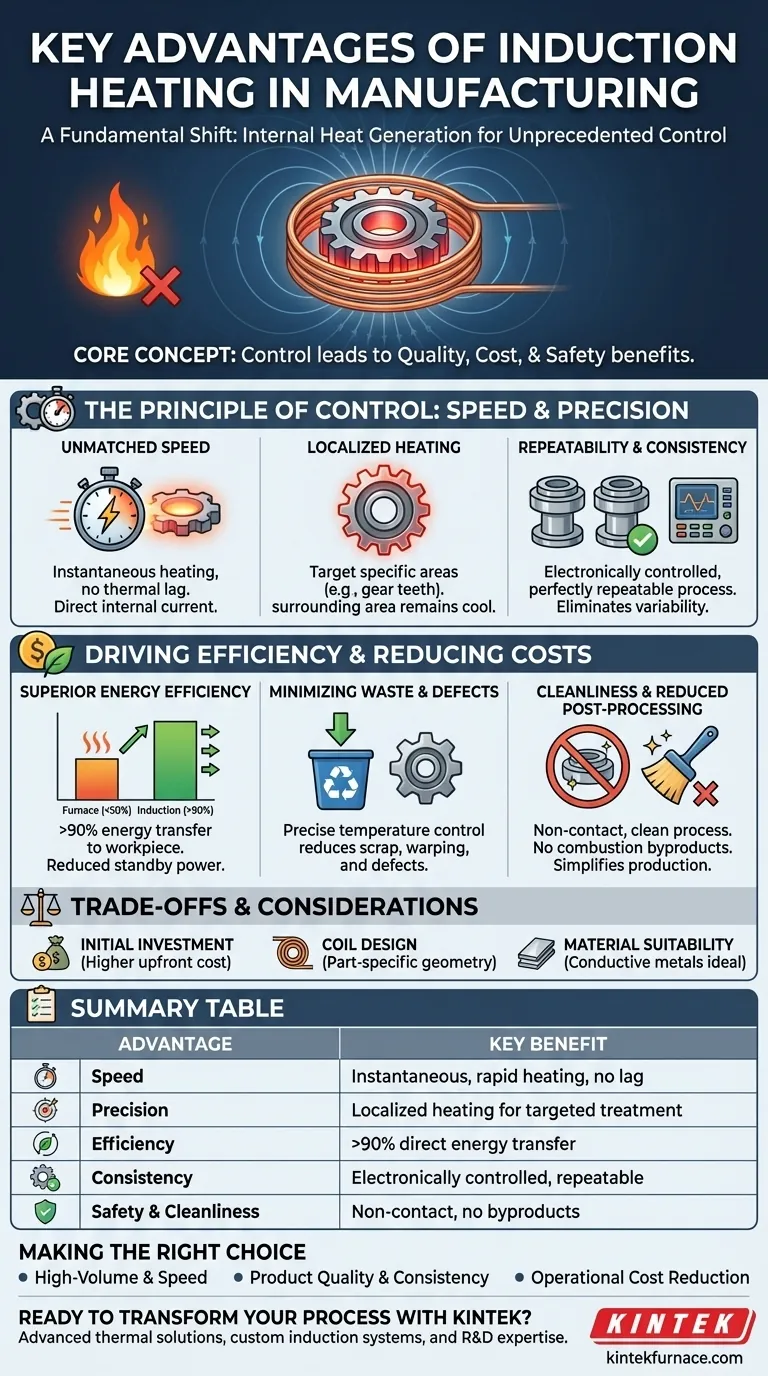

O Princípio do Controle: Velocidade e Precisão

O principal benefício do aquecimento por indução é o controle granular que ele oferece aos engenheiros. Esse controle se manifesta como velocidade inigualável e a capacidade de aplicar calor com precisão cirúrgica.

Como a Indução Atinge Velocidade Inigualável

Os fornos tradicionais aquecem uma peça por condução e convecção, o que é um processo lento que requer o aquecimento de todo o forno e do ar dentro dele.

O aquecimento por indução é fundamentalmente diferente. Ele usa um campo magnético alternado para induzir uma corrente elétrica diretamente dentro da peça de trabalho condutiva. Essa resistência interna cria calor instantâneo e rápido. Não há tempo de aquecimento ou atraso térmico.

O Poder do Aquecimento Localizado

O calor é gerado apenas na porção do material colocada dentro da bobina de indução. Isso tem duas implicações significativas.

Primeiro, você pode tratar termicamente uma área específica de uma peça – como os dentes de uma engrenagem – sem afetar a integridade estrutural do restante do componente. Segundo, mantém o equipamento e o ambiente circundantes frios, melhorando a segurança.

Repetibilidade e Consistência do Processo

Como o processo de aquecimento é controlado eletronicamente (ajustando corrente, voltagem e frequência), ele é perfeitamente repetível.

Uma vez estabelecido um perfil de aquecimento, você pode ter certeza de que a primeira peça e a milésima peça receberam o mesmo tratamento térmico exato. Isso elimina a variabilidade do processo comum em fornos convencionais, levando a uma qualidade de produto mais alta e confiável.

Impulsionando a Eficiência e Reduzindo Custos

O controle oferecido pelo aquecimento por indução se traduz diretamente em benefícios financeiros tangíveis por meio de eficiência superior e redução de desperdício.

Eficiência Energética Superior

Fornos convencionais são notoriamente ineficientes, pois uma quantidade enorme de energia é desperdiçada aquecendo as paredes do forno e o ar. As eficiências típicas podem ser inferiores a 50%.

O aquecimento por indução transfere mais de 90% de sua energia diretamente para a peça de trabalho. Ele consome energia significativa apenas quando uma peça está sendo aquecida, reduzindo drasticamente o consumo de energia em standby e os custos gerais de utilidade.

Minimizando o Desperdício de Material e Defeitos

O controle preciso da temperatura do aquecimento por indução minimiza o risco de superaquecimento, empenamento ou criação de uma estrutura frágil.

Ao fornecer consistentemente a quantidade certa de calor no local certo, ele reduz drasticamente a taxa de sucata. Isso não só economiza custos de material, mas também os custos de mão de obra e energia investidos em peças defeituosas.

Limpeza e Pós-processamento Reduzido

A indução é um processo de aquecimento limpo e sem contato. Não produz gases de combustão ou subprodutos que possam contaminar a superfície da peça.

Isso frequentemente elimina a necessidade de operações subsequentes de limpeza ou jateamento, simplificando a linha de produção e reduzindo o tempo de ciclo.

Compreendendo as Trocas e Considerações

Embora poderoso, o aquecimento por indução não é uma solução universal. Reconhecer suas limitações é fundamental para tomar uma decisão informada.

Investimento Inicial de Capital

Os sistemas de aquecimento por indução geralmente têm um preço de compra inicial mais alto em comparação com fornos simples a gás.

Esse custo deve ser avaliado como um investimento de longo prazo, pesando-o contra as significativas economias operacionais decorrentes do menor uso de energia, menores taxas de sucata e maior produtividade.

Design e Geometria da Bobina

A bobina de indução é a "ferramenta" que entrega a energia, e seu design é crítico. Cada bobina deve ser cuidadosamente projetada e fabricada para corresponder à geometria específica da peça a ser aquecida.

Isso significa que um sistema configurado para uma peça pode não funcionar para outra sem uma bobina diferente, adicionando uma camada de engenharia e custo para ambientes de fabricação de alta variedade.

Adequação do Material

O aquecimento por indução funciona induzindo corrente em materiais eletricamente condutores. É, portanto, ideal para metais como aço, cobre e alumínio.

Embora possa ser adaptado para aquecer materiais não condutores como plásticos ou compósitos usando um "susceptor" condutor, não é o método mais direto ou eficiente para essas aplicações.

Fazendo a Escolha Certa para o Seu Processo

A decisão de adotar o aquecimento por indução deve ser impulsionada por uma clara compreensão do seu objetivo principal de fabricação.

- Se o seu foco principal é produção de alto volume e velocidade: A natureza instantânea e os ciclos de aquecimento rápido da indução aumentarão drasticamente sua produtividade e reduzirão os prazos de entrega.

- Se o seu foco principal é a qualidade e consistência do produto: O controle preciso e repetível do aquecimento por indução minimiza defeitos e garante que cada peça atenda às especificações exatas.

- Se o seu foco principal é a redução de custos operacionais: As significativas economias de energia e as taxas de sucata reduzidas oferecem um retorno sobre o investimento de longo prazo atraente que muitas vezes supera o custo de capital inicial.

Ao compreender seus princípios fundamentais, você pode alavancar o aquecimento por indução não apenas como uma ferramenta, mas como uma vantagem estratégica em seu processo de fabricação.

Tabela Resumo:

| Vantagem | Principal Benefício |

|---|---|

| Velocidade | Aquecimento instantâneo e rápido sem atraso térmico |

| Precisão | Aquecimento localizado para tratamento direcionado |

| Eficiência | >90% de transferência de energia diretamente para a peça de trabalho |

| Consistência | Processo controlado eletronicamente, perfeitamente repetível |

| Segurança e Limpeza | Sem contato, sem subprodutos de combustão |

Pronto para transformar seu processo de fabricação com a precisão do aquecimento por indução?

Na KINTEK, aproveitamos nossa excepcional P&D e capacidades de fabricação interna para fornecer soluções térmicas avançadas para diversas indústrias. Nossa experiência em tecnologia de fornos de alta temperatura, incluindo sistemas de indução personalizados, nos permite entregar a velocidade, consistência e eficiência que sua linha de produção exige.

Deixe nossos engenheiros ajudá-lo a avaliar se o aquecimento por indução é a vantagem estratégica certa para sua aplicação. Entre em contato conosco hoje para uma consulta personalizada e descubra como podemos otimizar seu processo de tratamento térmico.

Guia Visual

Produtos relacionados

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Qual papel a tecnologia de Prensagem a Quente a Vácuo desempenha na indústria automotiva? Impulsionando Baterias de VE, Segurança e Eficiência

- Como o aquecimento por indução garante precisão nos processos de fabricação? Obtenha Controle Térmico Superior e Repetibilidade

- Que outros tipos de fornos estão relacionados à prensagem a quente? Explore as principais tecnologias de processamento térmico

- O que é o processo de prensagem a quente? Um Guia para Alcançar Densidade de Material Superior

- Como o uso de vácuo na prensagem a quente afeta o processamento do material? Alcance Materiais Mais Densos, Mais Puros e Mais Fortes