Além do sistema central de aquecimento por indução, os fornos a vácuo são equipados com um conjunto de funcionalidades que os transformam de simples aquecedores em sistemas abrangentes de processamento de materiais. Adições chave tipicamente incluem uma câmara de fundição dedicada para moldes, um painel de controlo central para monitorização do processo e um mecanismo de inclinação e vazamento para transferir com segurança o metal fundido.

O ponto principal a reter é que os fornos a vácuo por indução modernos não se destinam apenas a fundir metal. São plataformas integradas projetadas para precisão, controlo e manuseamento de materiais, com funcionalidades focadas na gestão de todo o processo, desde o estado sólido até à forma de fundição final, num ambiente de vácuo controlado.

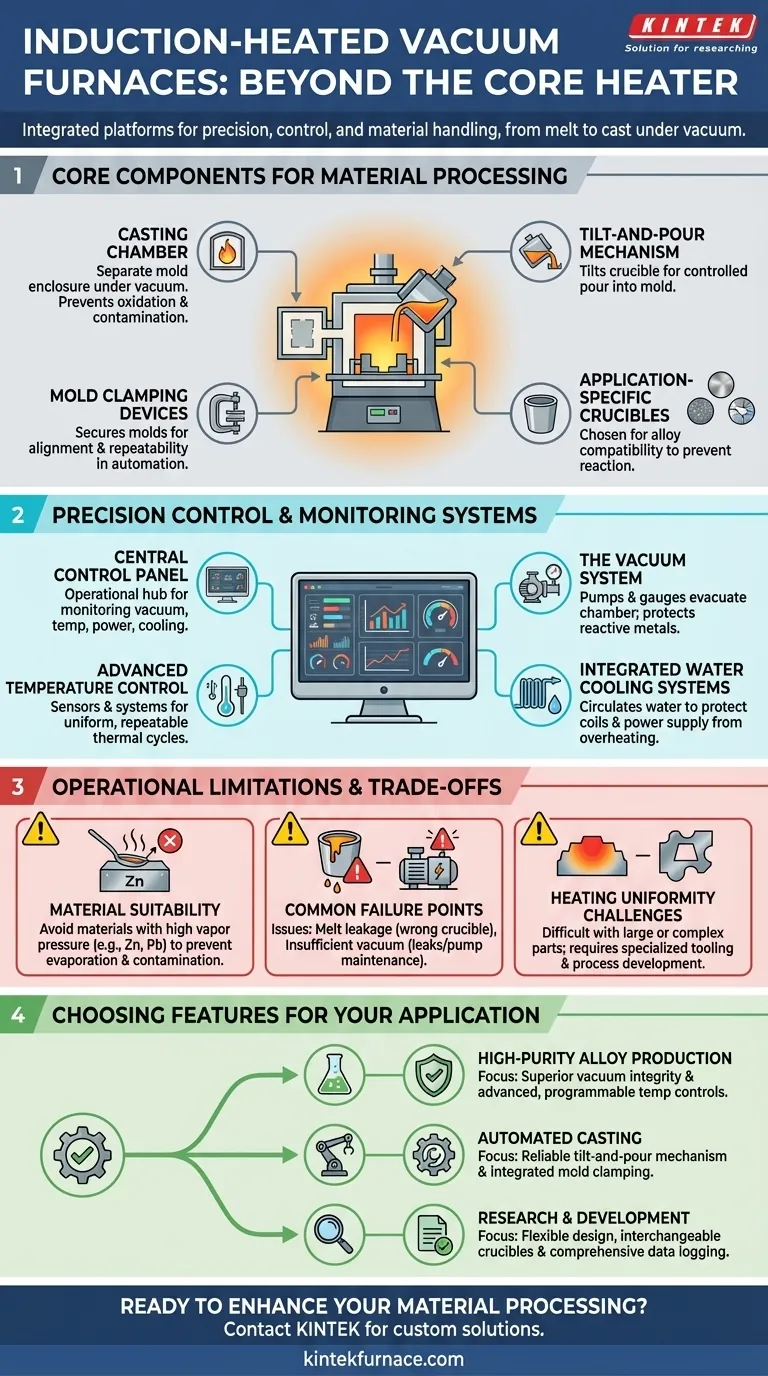

Componentes Centrais para o Processamento de Materiais

As funcionalidades de um forno a vácuo por indução são construídas em torno da necessidade de fundir, manusear e fundir metais reativos ou de alta pureza de forma segura e eficiente.

A Câmara de Fundição

A câmara de fundição é um compartimento separado e conectado projetado para alojar o molde. Isto permite que todo o processo de fundição ocorra sob vácuo, impedindo que o metal fundido seja exposto ao oxigénio ou azoto atmosférico.

O Mecanismo de Inclinação e Vazamento (Tilt-and-Pour)

Esta é uma funcionalidade mecânica crítica que permite a inclinação de todo o conjunto de cadinho e bobina. Isto possibilita um vazamento controlado e previsível do metal fundido do cadinho diretamente para o molde localizado na câmara de fundição.

Dispositivos de Fixação de Moldes

Para ambientes de produção semi-automatizados ou totalmente automatizados, os fornos são frequentemente equipados com dispositivos de fixação. Estes seguram firmemente o molde no lugar durante o vazamento, garantindo o alinhamento e melhorando a repetibilidade do processo.

Cadinhos Específicos para Aplicações

O cadinho, que contém a carga metálica, é um componente consumível mas vital. São feitos de materiais específicos (como grafite, cerâmica ou outros) escolhidos com base na sua compatibilidade com a liga que está a ser fundida para evitar contaminação ou reação química.

Sistemas de Controlo de Precisão e Monitorização

Controlar o ambiente do forno é tão importante quanto fundir o metal. Os sistemas modernos dependem de funcionalidades sofisticadas de controlo e suporte para garantir a integridade do processo.

O Painel de Controlo Central

Este é o centro operacional do forno. Fornece aos operadores uma interface abrangente para monitorizar e gerir todos os parâmetros críticos, incluindo níveis de vácuo, temperatura, entrada de energia e estado do sistema de refrigeração.

Controlo Avançado de Temperatura

A precisão é alcançada através de uma combinação de sensores de temperatura, como termopares, e sistemas de energia controlados por computador. Estes trabalham em conjunto para manter uma distribuição de calor altamente uniforme e permitir ciclos térmicos pré-programados e repetíveis.

O Sistema de Vácuo

O próprio sistema de vácuo, composto por bombas e manómetros, é uma funcionalidade fundamental. O seu papel principal é evacuar a câmara, protegendo metais que têm uma alta afinidade por oxigénio e azoto, como superligas, aços inoxidáveis e metais reativos como o zircónio.

Sistemas Integrados de Refrigeração a Água

O aquecimento por indução gera calor imenso, não só na carga metálica, mas também na bobina e na fonte de alimentação. Um sistema robusto de refrigeração a água é uma funcionalidade essencial e integrada que circula água para proteger estes componentes críticos de sobreaquecimento e falha.

Compreender as Limitações Operacionais e as Trocas (Trade-offs)

Embora potentes, estes fornos não são uma solução universal. Compreender as suas limitações é fundamental para uma operação bem-sucedida.

Adequação do Material

Estes fornos não são adequados para processar materiais com uma alta pressão de vapor saturada à temperatura de fusão. Elementos como zinco, chumbo, manganês e até cobre podem evaporar sob vácuo, alterando a composição final da liga e contaminando o interior do forno.

Pontos Comuns de Falha

Os problemas operacionais mais comuns estão diretamente ligados às funcionalidades do forno. O vazamento de metal fundido pode ocorrer devido a uma escolha inadequada do cadinho, e um vácuo insuficiente é uma preocupação constante abordada pela verificação vigilante de fugas e manutenção das bombas.

Desafios de Uniformidade de Aquecimento

Atingir uma temperatura perfeitamente uniforme pode ser difícil, especialmente com peças de trabalho grandes ou geometricamente complexas. Isto pode exigir ferramentas especializadas, desenvolvimento cuidadoso do processo e configurações de controlo avançadas para gerir.

Escolher Funcionalidades para a Sua Aplicação

O conjunto certo de funcionalidades depende inteiramente do seu objetivo final. Concentre-se nas capacidades que apoiam diretamente o seu processo principal.

- Se o seu foco principal for a produção de ligas de alta pureza: Priorize sistemas com integridade de vácuo superior e controlos de temperatura avançados e programáveis.

- Se o seu foco principal for a fundição automatizada: Dê ênfase às funcionalidades mecânicas como um mecanismo de inclinação e vazamento fiável e fixadores de moldes integrados.

- Se o seu foco principal for investigação e desenvolvimento: Procure um design de forno flexível que permita cadinhos intercambiáveis e forneça registo de dados abrangente de todos os sensores.

Em última análise, a seleção do forno a vácuo por indução correto é uma questão de adequar as suas funcionalidades integradas aos seus requisitos específicos de material e processamento.

Tabela de Resumo:

| Funcionalidade | Descrição | Benefício Principal |

|---|---|---|

| Câmara de Fundição | Compartimento separado para moldes sob vácuo | Previne a oxidação e contaminação de metais fundidos |

| Mecanismo de Inclinação e Vazamento (Tilt-and-Pour) | Inclina o cadinho para um vazamento controlado | Permite uma transferência segura e precisa para os moldes |

| Dispositivos de Fixação de Moldes | Fixam os moldes durante o vazamento | Melhora o alinhamento e a repetibilidade do processo |

| Painel de Controlo Central | Interface para monitorizar e gerir parâmetros | Garante controlo preciso sobre vácuo, temperatura e mais |

| Controlo Avançado de Temperatura | Utiliza sensores e sistemas computorizados para aquecimento uniforme | Mantém ciclos térmicos consistentes para resultados repetíveis |

| Sistema de Vácuo | Bombas e manómetros para evacuar a câmara | Protege metais reativos de gases atmosféricos |

| Sistema de Refrigeração a Água | Circula água para arrefecer componentes | Previne o sobreaquecimento de bobinas e fontes de alimentação |

Pronto para melhorar o seu processamento de materiais com um forno a vácuo por indução personalizado? Na KINTEK, aproveitamos I&D excecional e fabrico interno para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. A nossa linha de produtos inclui Fornos de Mufa, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos suportados por capacidades profundas de personalização para satisfazer os seus requisitos experimentais únicos. Contacte-nos hoje para discutir como podemos ajudá-lo a alcançar precisão e eficiência superiores no seu laboratório!

Guia Visual

Produtos relacionados

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Quais são algumas aplicações específicas dos fornos de prensagem a quente a vácuo? Desvende a Fabricação Avançada de Materiais

- Qual papel a tecnologia de Prensagem a Quente a Vácuo desempenha na indústria automotiva? Impulsionando Baterias de VE, Segurança e Eficiência

- O que é o processo de prensagem a quente? Um Guia para Alcançar Densidade de Material Superior

- Quais são as vantagens dos compósitos cerâmicos/metálicos produzidos usando uma prensa a vácuo? Alcance Força e Durabilidade Superiores

- Como o uso de vácuo na prensagem a quente afeta o processamento do material? Alcance Materiais Mais Densos, Mais Puros e Mais Fortes