Em resumo, os fornos de indução são excepcionalmente adequados para fundição de precisão (investment casting) porque oferecem uma combinação incomparável de precisão, velocidade e versatilidade. Essa tecnologia permite uma fusão rápida e eficiente com controle exato de temperatura, e a disponibilidade de sistemas a vácuo e a ar os torna compatíveis com quase qualquer metal ou liga. Essas capacidades atendem diretamente às rigorosas exigências de qualidade e complexidade geométrica do processo de fundição de precisão.

A adequação de um forno de indução para fundição de precisão não se trata apenas de fundir metal; trata-se de alcançar o controle absoluto do processo. Sua capacidade de fornecer uma fusão limpa, precisamente aquecida e homogênea sob demanda é o que garante que a peça fundida final atenda às tolerâncias apertadas e aos padrões de qualidade inerentes ao processo.

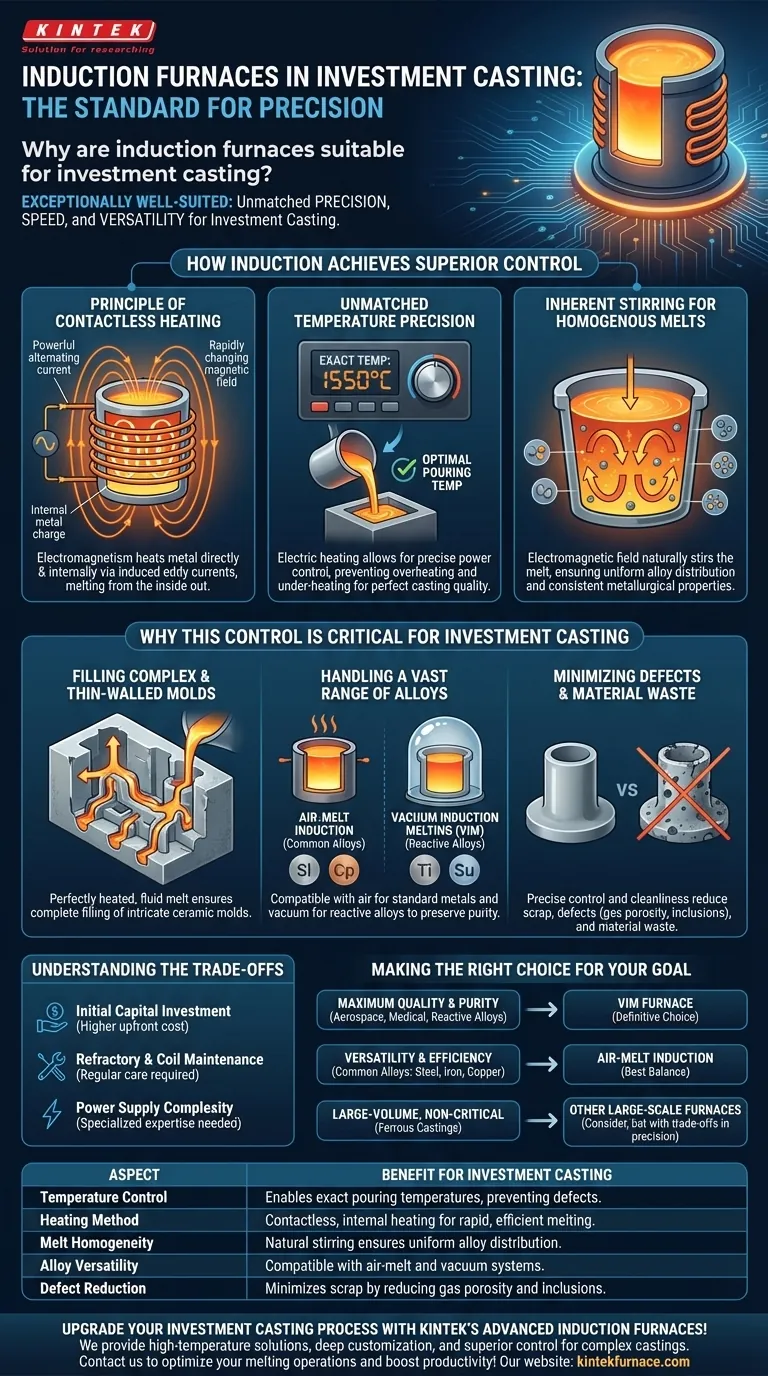

Como os Fornos de Indução Alcançam Controle Superior

Para entender por que a indução é o método preferido, precisamos olhar para seus princípios fundamentais. Ao contrário dos fornos a combustível que aquecem de fora para dentro, um forno de indução usa eletromagnetismo para aquecer o metal direta e internamente.

O Princípio do Aquecimento Sem Contato

Um forno de indução funciona passando uma corrente alternada poderosa através de uma bobina de cobre. Isso cria um campo magnético forte e rapidamente variável ao redor da carga metálica dentro do cadinho.

Este campo magnético induz correntes elétricas poderosas, conhecidas como correntes de Foucault, diretamente dentro do próprio metal. A resistência natural do metal a essas correntes gera calor intenso, fazendo com que ele derreta rapidamente de dentro para fora.

Precisão de Temperatura Incomparável

Como o aquecimento é gerado por eletricidade, o nível de potência pode ser controlado com extrema precisão. Isso permite que os operadores ajustem a temperatura de vazamento exata necessária para uma liga específica e geometria da peça.

Isso evita o superaquecimento, que pode degradar as propriedades da liga, e o subaquecimento, que pode levar a defeitos de fundição, como juntas frias.

Agitação Inerente para Fusões Homogêneas

Um benefício chave do campo eletromagnético é que ele agita natural e vigorosamente o banho de metal fundido. Essa ação garante que todos os elementos de liga sejam distribuídos uniformemente, criando uma fusão perfeitamente homogênea.

Isso elimina pontos quentes ou frios e garante propriedades metalúrgicas consistentes em toda a peça fundida final, o que é crítico para componentes de alto desempenho.

Por Que Esse Controle É Crítico para a Fundição de Precisão

A fundição de precisão é definida por sua capacidade de produzir peças complexas, de forma quase acabada. O sucesso desse processo depende da qualidade do metal fundido.

Preenchimento de Moldes Complexos e de Paredes Finas

Os moldes de fundição de precisão geralmente apresentam detalhes intrincados e seções muito finas. Uma fusão perfeitamente aquecida e fluida é essencial para preencher cada fresta da cavidade do molde cerâmico antes que o metal comece a solidificar, garantindo uma fundição completa e precisa.

Manuseio de uma Vasta Gama de Ligas

As fundições usam a fundição de precisão para tudo, desde aços inoxidáveis padrão até ligas reativas como titânio e superligas à base de níquel. Os fornos de indução fornecem o ambiente de processo necessário para todos eles.

A indução em fusão a ar é perfeita para a maioria das ligas comuns. Para metais reativos que seriam contaminados por oxigênio, um forno de fusão por indução a vácuo (VIM) remove a atmosfera, preservando a pureza do metal.

Minimizando Defeitos e Desperdício de Material

O controle oferecido pela fusão por indução reduz diretamente as taxas de sucata. O controle preciso da temperatura e a limpeza inerente do processo minimizam defeitos como porosidade de gás e inclusões não metálicas. Isso não apenas melhora a qualidade da fundição, mas também reduz o desperdício de material, energia e mão de obra.

Compreendendo as Desvantagens

Embora altamente eficaz, a tecnologia de indução não está isenta de considerações específicas. A objetividade exige reconhecê-las.

Investimento Inicial de Capital

Os sistemas de fornos de indução geralmente representam um custo de capital inicial mais alto em comparação com fornos a gás ou de resistência mais simples. O investimento é em controle de processo e eficiência de longo prazo, não apenas na capacidade de fusão.

Manutenção de Refratários e Bobinas

O cadinho, ou revestimento refratário, que contém o metal fundido é um componente consumível que se desgasta com o tempo e requer monitoramento e substituição cuidadosos. Da mesma forma, a bobina de cobre refrigerada a água é um componente crítico que requer inspeção e manutenção regulares para evitar uma falha catastrófica.

Complexidade da Fonte de Alimentação

As fontes de alimentação de alta frequência que acionam os fornos de indução são peças sofisticadas de equipamento eletrônico. A solução de problemas e o reparo geralmente exigem experiência técnica especializada, ao contrário da natureza mais mecânica de um sistema de queimador a gás.

Fazendo a Escolha Certa para Seu Objetivo

A seleção do sistema de fusão correto depende inteiramente dos materiais com os quais você trabalha e dos padrões de qualidade que deve atender.

- Se o seu foco principal é a máxima qualidade e pureza do material: Um forno de fusão por indução a vácuo (VIM) é a escolha definitiva, especialmente para aplicações aeroespaciais, médicas e outras que usam ligas reativas ou superligas.

- Se o seu foco principal é a versatilidade e eficiência para ligas comuns: Um forno de indução a ar oferece o melhor equilíbrio entre velocidade, controle e custo para a maioria dos aços, ferros e ligas à base de cobre.

- Se o seu foco principal é a produção de peças fundidas ferrosas de grande volume e não críticas: Embora a indução ainda seja uma ótima escolha, você também pode avaliar outros fornos de grande escala, mas esteja preparado para uma desvantagem em precisão e flexibilidade.

Em última análise, escolher um forno de indução é um investimento na repetibilidade do processo e na qualidade intransigente do seu produto fundido final.

Tabela Resumo:

| Aspecto | Benefício para Fundição de Precisão |

|---|---|

| Controle de Temperatura | Permite temperaturas de vazamento exatas, prevenindo defeitos como superaquecimento ou juntas frias. |

| Método de Aquecimento | Aquecimento interno e sem contato via eletromagnetismo para fusão rápida e eficiente. |

| Homogeneidade da Fusão | Agitação natural garante distribuição uniforme da liga para qualidade consistente da peça. |

| Versatilidade de Ligas | Compatível com fusão a ar para ligas comuns e a vácuo para metais reativos como titânio. |

| Redução de Defeitos | Minimiza taxas de sucata reduzindo porosidade de gás e inclusões, economizando material e custos. |

Aprimore seu processo de fundição de precisão com os fornos de indução avançados da KINTEK! Aproveitando uma P&D excepcional e fabricação própria, fornecemos a diversos laboratórios soluções de alta temperatura, como fornos mufla, tubulares, rotativos, a vácuo e atmosféricos, e sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem o alinhamento preciso com suas necessidades experimentais únicas, oferecendo controle superior, eficiência e qualidade para fundições complexas. Entre em contato conosco hoje para discutir como podemos otimizar suas operações de fusão e aumentar a produtividade!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas