Essencialmente, um forno de indução sem núcleo distingue-se pelo seu método de aquecimento. Ao contrário de outros fornos que aquecem o metal usando chamas externas ou elementos elétricos incandescentes, um forno sem núcleo utiliza um campo magnético poderoso e variável para gerar calor diretamente dentro do próprio metal, tudo isto sem um núcleo de ferro central para canalizar o fluxo magnético. Esta diferença fundamental possibilita níveis únicos de velocidade, pureza e controle sobre o processo de fusão.

A conclusão crítica é que os fornos de indução sem núcleo não são apenas cadinhos de fusão; são ferramentas metalúrgicas ativas. A sua capacidade de aquecer o metal de dentro para fora enquanto o agita simultaneamente proporciona uma combinação de velocidade, limpeza e homogeneidade da liga que é difícil de alcançar com outras tecnologias.

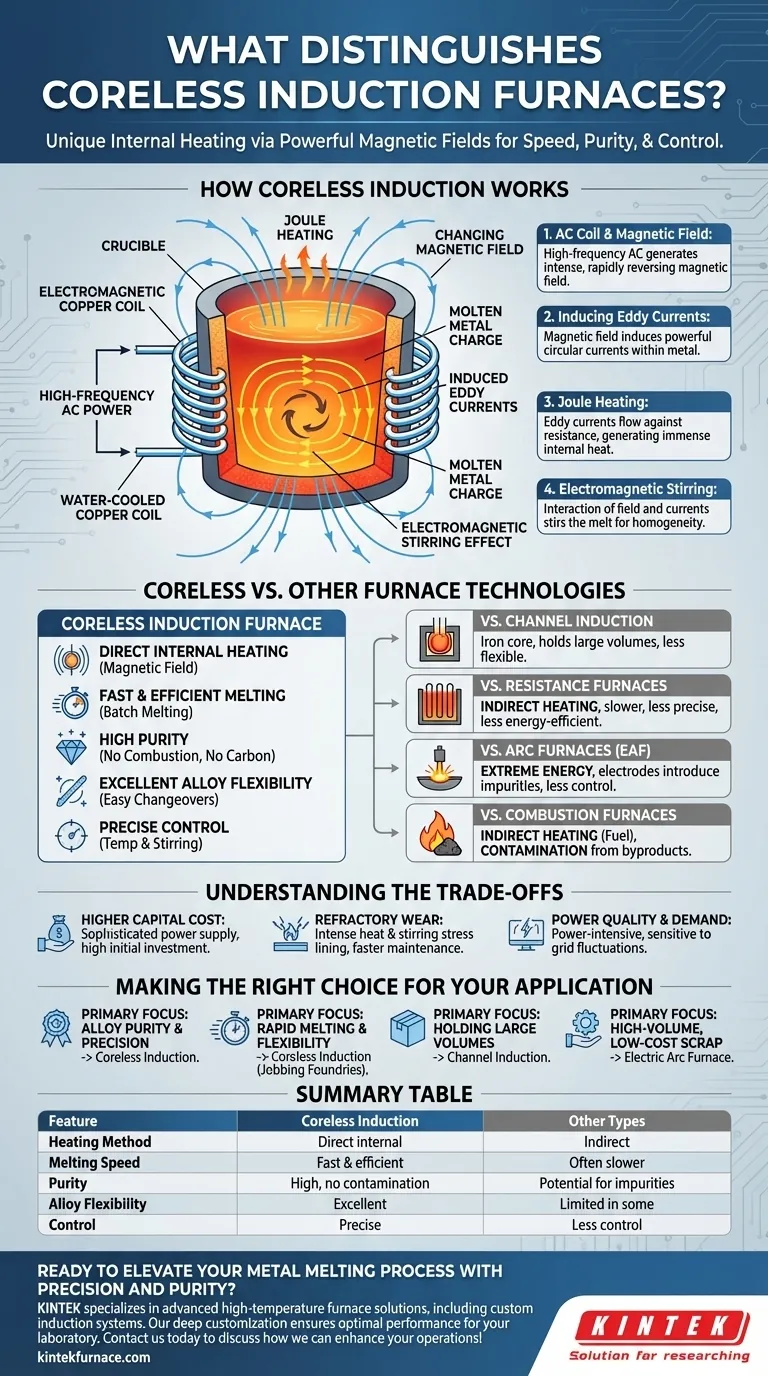

Como Funciona a Indução Sem Núcleo: O Princípio do Aquecimento Direto

O funcionamento de um forno de indução sem núcleo baseia-se em princípios fundamentais do eletromagnetismo. Transforma energia elétrica em energia térmica com uma eficiência notável ao fazer com que a carga metálica se torne parte do circuito elétrico.

A Bobina de CA e o Campo Magnético

O forno é construído em torno de um cadinho, que é um vaso revestido com refratário projetado para conter metal fundido. Este cadinho é rodeado por uma bobina de cobre pesada, arrefecida a água.

Quando uma corrente alternada (CA) de alta frequência é passada através desta bobina, ela gera um campo magnético poderoso e rapidamente reversível no espaço ocupado pelo cadinho.

Indução de Correntes Parasitas (Eddy Currents)

Este campo magnético intenso penetra no metal condutor colocado dentro do cadinho. De acordo com a lei da indução de Faraday, o campo magnético variável induz correntes elétricas circulares poderosas dentro do metal. Estas são conhecidas como correntes parasitas (eddy currents).

Aquecimento de Joule: A Fonte de Calor

O metal possui resistência elétrica natural. À medida que as correntes parasitas induzidas fluem através desta resistência, elas geram calor imenso de acordo com o princípio do aquecimento de Joule (P = I²R).

Este processo efetivamente transforma a carga metálica no seu próprio elemento de aquecimento, fazendo com que ela derreta rápida e uniformemente a partir do interior.

O Efeito de Agitação Eletromagnética

Um benefício secundário chave deste processo é uma forte ação de agitação. A interação do campo magnético e das correntes parasitas cria forças dentro do banho fundido que fazem com que este circule vigorosamente.

Esta agitação natural garante que a fusão seja quimicamente e termicamente homogénea, o que é fundamental para a produção de ligas de alta qualidade.

Indução Sem Núcleo vs. Outras Tecnologias de Fornos

Compreender o forno sem núcleo exige a sua comparação com tecnologias alternativas, uma vez que cada uma é adequada para diferentes aplicações.

Vs. Fornos de Indução com Canal

Um forno com canal também utiliza indução, mas possui um núcleo de ferro que passa por um "canal" de metal fundido, funcionando de forma muito semelhante a um transformador. Isto torna-o altamente eficiente para manter grandes volumes de um único tipo de metal à temperatura, mas muito menos flexível para começar a partir do frio ou mudar frequentemente de ligas.

O design sem núcleo destaca-se na fusão em lote (batch melting) e oferece uma flexibilidade de liga superior.

Vs. Fornos de Resistência

Os fornos de resistência utilizam elementos de aquecimento (como fio de nicromo) que são aquecidos por eletricidade. Estes elementos depois irradiam calor para o cadinho e para a carga.

Este é um método de aquecimento indireto. É frequentemente mais lento, menos eficiente em termos energéticos e oferece um controle de temperatura menos preciso em comparação com o aquecimento direto e interno de um forno de indução sem núcleo.

Vs. Fornos a Arco

Os Fornos Elétricos a Arco (FEA) fundem metal utilizando um arco elétrico de energia extremamente alta estabelecido entre elétrodos de grafite e a carga metálica.

Os FEA são excecionalmente potentes e ideais para fundir enormes quantidades de sucata de aço. No entanto, são menos controlados, e os elétrodos de carbono podem introduzir impurezas na fusão, tornando-os menos adequados para ligas de alta pureza ou especiais.

Vs. Fornos de Combustão

Os fornos de combustão (como cubilotas ou fornos reverberaórios) queimam combustível como coque, gás natural ou óleo. Os gases quentes desta combustão transferem calor para o metal.

A principal desvantagem é a contaminação. Os subprodutos da combustão podem ser absorvidos pelo metal fundido, alterando a sua química e pureza. O processo de indução sem núcleo é inerentemente mais limpo, uma vez que não há combustão.

Compreender os Compromissos

Embora poderosos, os fornos de indução sem núcleo não estão isentos dos seus desafios e considerações específicas.

Custo de Capital Mais Elevado

A fonte de alimentação sofisticada, incluindo o inversor de alta frequência e o banco de condensadores, torna o investimento inicial num sistema de indução sem núcleo significativamente mais alto do que em fornos de combustão ou resistência mais simples.

Desgaste do Refratário

A combinação de calor intenso e direto com a ação de agitação eletromagnética vigorosa exerce um esforço considerável no revestimento refratário do cadinho. Isto leva a um desgaste mais rápido e exige um cronograma disciplinado de manutenção e revestimento.

Qualidade e Demanda de Energia

Estes fornos consomem muita energia e podem ser sensíveis a flutuações na rede elétrica. Uma infraestrutura de energia estável e de alta capacidade é um pré-requisito para a sua operação fiável.

Fazer a Escolha Certa para a Sua Aplicação

A seleção da tecnologia de forno correta depende inteiramente dos seus objetivos operacionais de qualidade, volume e custo.

- Se o seu foco principal for a pureza da liga e a composição precisa: A natureza limpa, contida e auto-agitadora do forno de indução sem núcleo torna-o a escolha superior.

- Se o seu foco principal for a fusão rápida e a flexibilidade de produção: A capacidade de começar rapidamente a partir de um estado frio e alternar facilmente entre diferentes ligas torna o forno sem núcleo ideal para fundições sob encomenda.

- Se o seu foco principal for manter grandes volumes de uma liga única e consistente: Um forno com canal pode ser mais eficiente em termos energéticos para manter a temperatura durante longos períodos.

- Se o seu foco principal for a fusão de sucata ferrosa de alto volume e baixo custo: Um Forno Elétrico a Arco será provavelmente a ferramenta mais económica e potente para o trabalho.

Em última análise, o forno de indução sem núcleo é a escolha definitiva quando a qualidade metalúrgica do produto final é o fator mais crítico.

Tabela Resumo:

| Característica | Forno de Indução Sem Núcleo | Outros Tipos de Forno |

|---|---|---|

| Método de Aquecimento | Aquecimento interno direto via campo magnético | Aquecimento indireto (ex: chamas, elementos) |

| Velocidade de Fusão | Rápida e eficiente | Muitas vezes mais lenta |

| Pureza | Alta, sem contaminação por combustão | Potencial para impurezas |

| Flexibilidade de Liga | Excelente para fusão em lote e mudanças | Limitada em alguns tipos (ex: fornos com canal) |

| Controle | Controle preciso de temperatura e agitação | Menos controle em alguns casos |

Pronto para elevar o seu processo de fusão de metais com precisão e pureza? A KINTEK especializa-se em soluções avançadas de fornos de alta temperatura, incluindo sistemas de indução personalizados. Alavancando P&D excecional e fabricação interna, fornecemos Fornos de Mufle, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD adaptados às suas necessidades únicas. A nossa profunda personalização garante um desempenho ideal para o seu laboratório. Contacte-nos hoje para discutir como podemos melhorar as suas operações!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5