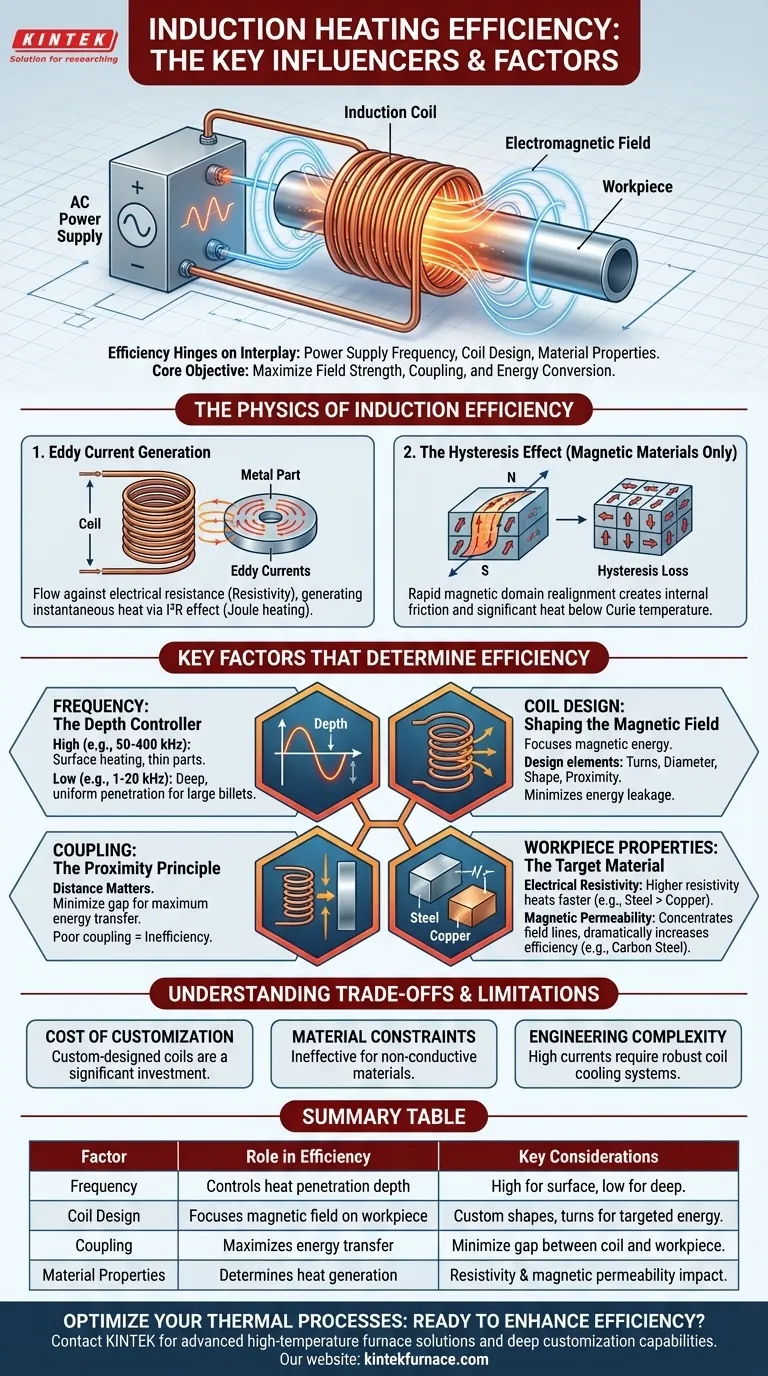

Em última análise, a eficiência de um sistema de aquecimento por indução depende de uma interação precisa entre a frequência da fonte de alimentação, o design da bobina de indução e as propriedades físicas do material a ser aquecido. O objetivo principal é gerar o campo eletromagnético mais forte possível e acoplá-lo da forma mais eficaz possível à peça de trabalho. A resistência e as propriedades magnéticas do material determinam então a eficiência com que essa energia acoplada é convertida em calor.

O desafio central do aquecimento por indução não é apenas gerar calor, mas controlar onde e quão profundo esse calor é gerado. A verdadeira eficiência vem da correspondência precisa da frequência do sistema e da geometria da bobina com as propriedades do material e o resultado de aquecimento desejado, minimizando o desperdício de energia.

A Física da Eficiência da Indução

O aquecimento por indução funciona através de dois mecanismos principais. A eficiência do seu processo depende de quão bem você aproveita um ou ambos esses efeitos.

Geração de Correntes Parasitas

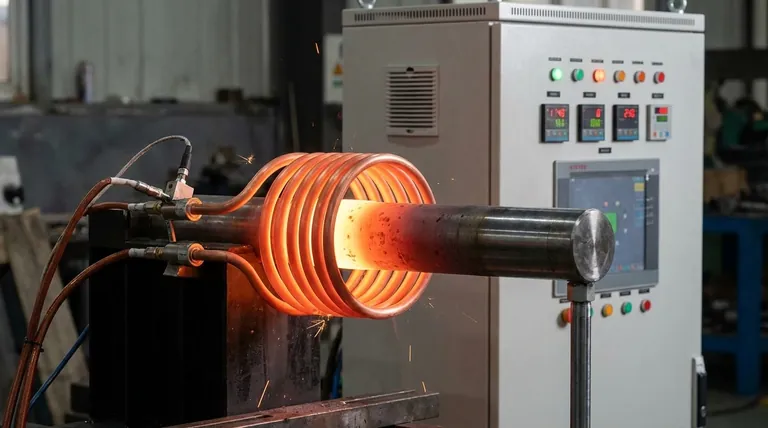

Uma corrente alternada (CA) fluindo através da bobina de indução cria um campo magnético flutuante. Quando uma peça de trabalho condutiva é colocada dentro deste campo, ela induz pequenas correntes elétricas circulares dentro do material, conhecidas como correntes parasitas.

Essas correntes parasitas fluem contra a resistência elétrica do material, gerando calor preciso e instantâneo através do efeito I²R (aquecimento Joule). Quanto maior a resistividade do material, mais calor é gerado para uma dada corrente parasita.

O Efeito de Histerese (Apenas Materiais Magnéticos)

Para materiais magnéticos como ferro e aço, ocorre um segundo mecanismo de aquecimento. O campo magnético que muda rapidamente força os domínios magnéticos dentro do material a inverter rapidamente seu alinhamento.

Este atrito interno cria um calor significativo. Esta perda por histerese adiciona-se ao calor das correntes parasitas, tornando os materiais magnéticos excepcionalmente eficientes para aquecer por indução, mas apenas abaixo da sua temperatura Curie (o ponto em que perdem as suas propriedades magnéticas).

Fatores Chave Que Determinam a Eficiência

A otimização do seu processo requer uma compreensão clara de quatro variáveis interligadas.

Frequência: O Controlador de Profundidade

A frequência da fonte de alimentação CA é o parâmetro mais importante para controlar a profundidade de penetração do calor.

- Altas Frequências (por exemplo, 50 kHz - 400 kHz): As correntes induzidas permanecem próximas à superfície da peça de trabalho. Isso é ideal para aplicações como endurecimento superficial, cementação ou brasagem de componentes finos.

- Baixas Frequências (por exemplo, 1 kHz - 20 kHz): O campo magnético penetra mais profundamente na peça de trabalho, gerando calor de forma mais uniforme em toda a sua massa. Isso é usado para aquecimento profundo de grandes tarugos ou aplicações de forjamento.

Design da Bobina: Moldando o Campo Magnético

A bobina de indução atua como a lente, focando a energia magnética na peça de trabalho. Seu design é crítico para a eficiência e o padrão de aquecimento.

Os elementos chave do design incluem o número de voltas, o diâmetro e a forma da bobina, e sua proximidade com a peça. Uma bobina bem projetada concentra o fluxo magnético diretamente na área que você pretende aquecer, minimizando a fuga de energia para o ambiente circundante.

Acoplamento: O Princípio da Proximidade

Acoplamento refere-se à distância entre a bobina de indução e a peça de trabalho. A força do campo magnético diminui rapidamente com a distância.

Portanto, para máxima transferência de energia e eficiência, a lacuna entre a bobina e a peça de trabalho deve ser o menor possível na prática. O acoplamento deficiente é uma das fontes mais comuns de ineficiência em um processo de indução.

Propriedades da Peça de Trabalho: O Material Alvo

O próprio material dita como ele responderá ao campo magnético induzido.

- Resistividade Elétrica: Materiais com maior resistividade (como aço) aquecem mais eficientemente do que materiais com resistividade muito baixa (como cobre ou alumínio) porque oferecem mais resistência ao fluxo de correntes parasitas.

- Permeabilidade Magnética: Materiais com alta permeabilidade magnética (como aço carbono) concentram as linhas do campo magnético, aumentando dramaticamente a eficiência do aquecimento por correntes parasitas e por histerese.

Compreendendo as Trocas e Limitações

Embora poderoso, o aquecimento por indução não é uma solução universal, e alcançar alta eficiência vem com desafios específicos.

O Custo da Personalização

A eficiência ideal para uma peça ou processo específico quase sempre requer uma bobina de indução projetada sob medida. A engenharia e fabricação dessas bobinas de cobre especializadas podem ser um investimento significativo, especialmente para geometrias complexas.

Restrições de Material

O aquecimento por indução depende fundamentalmente de a peça de trabalho ser eletricamente condutiva. É ineficaz para aquecer materiais não condutivos como cerâmicas, plásticos ou vidro, a menos que um "susceptor" condutivo seja usado para transferir calor indiretamente.

Complexidade da Engenharia

As altas correntes que fluem através da bobina de indução (muitas vezes centenas de amperes) geram calor significativo na própria bobina. Isso representa uma perda de energia e requer sistemas de resfriamento robustos e integrados, tipicamente usando água circulante, o que aumenta a complexidade geral do sistema e os requisitos de manutenção.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar seu processo, alinhe os parâmetros do seu sistema com seu objetivo de aquecimento específico.

- Se o seu foco principal é o endurecimento superficial de uma engrenagem de aço: Use uma alta frequência e uma bobina firmemente acoplada, moldada para corresponder ao perfil da engrenagem, para aquecer apenas a camada superficial.

- Se o seu foco principal é o aquecimento profundo de um grande tarugo de alumínio para forjamento: Use uma frequência mais baixa para penetração profunda e uma bobina solenoide de várias voltas para garantir um aquecimento uniforme.

- Se o seu foco principal é a brasagem de dois componentes de cobre complexos: Invista em uma bobina projetada sob medida que forneça calor precisamente para a área da junta, maximizando a transferência de energia e minimizando o tempo de aquecimento.

Ao compreender esses princípios fundamentais, você obtém controle direto sobre o calor, transformando-o de uma ferramenta de força bruta em um instrumento de precisão.

Tabela Resumo:

| Fator | Papel na Eficiência | Considerações Chave |

|---|---|---|

| Frequência | Controla a profundidade de penetração do calor | Alta para aquecimento superficial, baixa para aquecimento profundo |

| Design da Bobina | Foca o campo magnético na peça de trabalho | Formas e voltas personalizadas para energia direcionada |

| Acoplamento | Maximiza a transferência de energia | Minimize a lacuna entre a bobina e a peça de trabalho |

| Propriedades do Material | Determina a geração de calor | Resistividade e permeabilidade magnética afetam a eficiência |

Pronto para aumentar a eficiência do seu aquecimento por indução? Entre em contato com a KINTEK hoje para aproveitar nossa excepcional P&D e fabricação interna para soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais e industriais únicas. Entre em contato agora para otimizar seus processos térmicos!

Guia Visual

Produtos relacionados

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de mufla de laboratório com elevação inferior

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Como o aquecimento por indução garante precisão nos processos de fabricação? Obtenha Controle Térmico Superior e Repetibilidade

- Qual papel a tecnologia de Prensagem a Quente a Vácuo desempenha na indústria automotiva? Impulsionando Baterias de VE, Segurança e Eficiência

- O que é o processo de prensagem a quente? Um Guia para Alcançar Densidade de Material Superior

- Como o uso de vácuo na prensagem a quente afeta o processamento do material? Alcance Materiais Mais Densos, Mais Puros e Mais Fortes

- Quais são as principais aplicações da prensagem a quente a vácuo? Criação de materiais densos e puros para indústrias exigentes