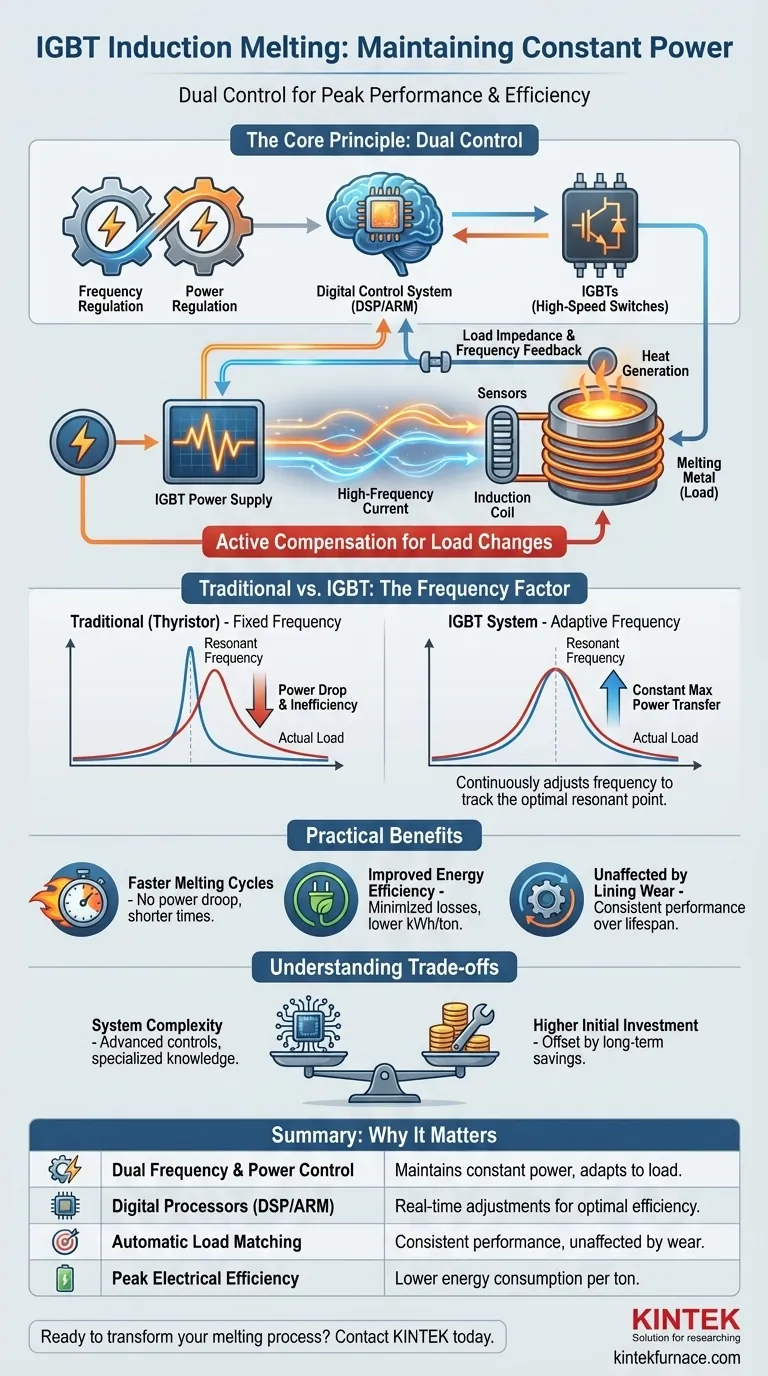

Em sua essência, um forno de fusão por indução IGBT mantém a potência constante usando um sistema de controle digital sofisticado que regula simultaneamente tanto a frequência de saída quanto o nível de potência. Ao contrário dos sistemas mais antigos baseados em tiristores que só conseguem ajustar a potência, este método de controle duplo compensa ativamente as mudanças na carga elétrica do forno, garantindo uma transferência de energia consistente e altamente eficiente durante todo o processo de fusão.

A vantagem crítica de um forno IGBT é a sua capacidade de adaptação. Ao ajustar continuamente sua frequência operacional para corresponder às propriedades elétricas em mudança do metal em fusão e do revestimento do forno, ele garante que a potência máxima solicitada seja sempre entregue à carga.

O Princípio Central: Controle Duplo de Frequência e Potência

Para entender por que a potência constante é uma conquista tecnológica significativa, devemos primeiro analisar as limitações dos sistemas mais antigos e como a tecnologia IGBT as supera.

Por Que Apenas o Controle de Potência Não É Suficiente

As fontes de alimentação de indução tradicionais, que frequentemente usam tiristores (SCRs), regulam principalmente a tensão ou a corrente para controlar a potência. No entanto, a bobina de indução e o metal dentro dela (a carga) formam um circuito ressonante.

A eficiência da transferência de energia é mais alta em uma frequência ressonante específica. À medida que o metal aquece, derrete e o revestimento do forno se desgasta com o tempo, as características elétricas (impedância) dessa carga mudam drasticamente.

Com uma faixa de frequência fixa ou limitada, uma fonte de alimentação tradicional não consegue se adaptar a essas mudanças. O resultado é uma incompatibilidade entre a fonte de alimentação e a carga, fazendo com que a potência real entregue ao metal caia, mesmo que o sistema esteja definido em 100%.

O Papel da Regulação de Frequência

É aqui que reside a inovação chave do forno IGBT. O sistema não apenas injeta mais potência; ele encontra de forma inteligente a frequência mais eficiente para entregar essa potência.

Ao ajustar constantemente a frequência de saída, a fonte de alimentação pode "rastrear" o ponto ressonante ideal da bobina do forno à medida que as condições de carga evoluem. Este processo é frequentemente chamado de varredura de frequência ou ajuste de carga.

Isso garante que o forno esteja sempre operando em sua eficiência elétrica máxima, permitindo-lhe extrair potência total da rede e entregá-la à fusão em todas as condições.

Como o Controle Digital Permite Isso

Este controle duplo dinâmico é possibilitado por dois componentes que trabalham em conjunto:

- IGBTs (Transistores Bipolares de Porta Isolada): Estes são interruptores semicondutores de altíssima velocidade e alta potência. Sua velocidade permite que o sistema gere uma ampla gama de frequências com alta precisão, algo que os tiristores não conseguem fazer com tanta eficácia.

- Processadores Digitais (DSP/ARM): Toda a operação é regida por um software embarcado totalmente digital executado em um processador. Este "cérebro" analisa constantemente o estado elétrico do forno e faz ajustes instantâneos tanto na frequência quanto na potência para manter a saída alvo.

O Impacto Prático da Saída de Potência Constante

Alcançar potência constante não é apenas um feito de engenharia elétrica; ele oferece benefícios tangíveis em um ambiente de produção.

Ciclos de Fusão Mais Rápidos e Consistentes

Como o forno pode manter a potência total desde o início a frio até toda a fase de fusão, não há "queda de potência" à medida que o metal se liquefaz. Isso resulta diretamente em tempos de fusão mais curtos e previsíveis e maior rendimento geral.

Eficiência Energética Melhorada

Ao operar continuamente na frequência ideal, o sistema minimiza as perdas elétricas. Mais da energia extraída da rede é convertida em calor útil no metal, levando a um menor consumo de quilowatt-hora por tonelada de material fundido.

Não Afetado Pelo Desgaste do Revestimento do Forno

À medida que o revestimento refratário se desgasta e fica mais fino ao longo de sua vida útil, o acoplamento elétrico entre a bobina e o metal muda. Um sistema IGBT compensa isso automaticamente, fornecendo desempenho de fusão consistente desde a primeira carga em um revestimento novo até a última.

Entendendo as Compensações

Embora altamente eficaz, esta tecnologia traz suas próprias considerações.

Complexidade do Sistema

As fontes de alimentação IGBT são tecnologicamente mais avançadas do que seus predecessores de tiristor. Elas dependem de placas de controle digital sofisticadas e eletrônica de potência avançada, o que pode exigir conhecimento mais especializado para diagnóstico e reparo.

Investimento Inicial Mais Alto

Os componentes avançados e os sistemas de controle dentro de um forno IGBT geralmente resultam em um custo de capital inicial mais alto em comparação com tecnologias mais antigas e simples. No entanto, isso é frequentemente compensado por custos operacionais mais baixos e maior produtividade ao longo da vida útil do equipamento.

Fazendo a Escolha Certa para Sua Operação

A capacidade de potência constante de um forno IGBT é uma solução direta para os principais desafios da fusão por indução: velocidade, eficiência e consistência.

- Se seu foco principal é maximizar a produção: A capacidade de manter a potência total durante toda a fusão garante os tempos de ciclo mais rápidos e previsíveis.

- Se seu foco principal é a eficiência energética: O ajuste automático de carga inerente ao sistema de controle duplo garante desperdício mínimo de energia e custos de eletricidade mais baixos.

- Se seu foco principal é a consistência do processo para ligas de alto valor: A potência constante fornece condições de fusão estáveis e repetíveis, o que pode reduzir a perda de elementos de liga caros devido a tempos de aquecimento mais curtos.

Em última análise, a capacidade de manter a potência constante transforma o forno de indução de uma ferramenta estática em um sistema inteligente que otimiza ativamente seu próprio desempenho.

Tabela Resumo:

| Característica | Benefício |

|---|---|

| Controle Duplo de Frequência e Potência | Compensa ativamente as mudanças de carga, mantendo a potência constante. |

| Processadores Digitais (DSP/ARM) | Permite ajustes em tempo real para eficiência ideal. |

| Ajuste Automático de Carga | Ciclos de fusão mais rápidos e desempenho consistente, independentemente do desgaste do revestimento. |

| Eficiência Elétrica de Pico | Menor consumo de energia por tonelada de material fundido. |

Pronto para transformar seu processo de fusão com tecnologia inteligente e de alta eficiência?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a fundições e produtores de metais diversas soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Fusão por Indução IGBT, Fornos de Mufa, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão às suas necessidades de produção exclusivas.

Entre em contato com a KINTEK hoje para discutir como nossa tecnologia de forno IGBT de potência constante pode oferecer tempos de ciclo mais rápidos, custos de energia mais baixos e consistência de processo incomparável para sua operação.

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas