A vantagem fundamental de um forno de fusão a vácuo é a sua capacidade incomparável de controlar o ambiente de fusão, levando a metais e ligas excepcionalmente puros. Ao remover gases atmosféricos como oxigênio e nitrogênio, o forno evita a contaminação e reações químicas indesejadas, permitindo a produção de materiais de alto desempenho com propriedades mecânicas superiores e composições químicas precisas.

A fusão convencional expõe o metal fundido ao ar, introduzindo impurezas que comprometem sua qualidade final. Um forno a vácuo resolve isso removendo a própria atmosfera, criando um ambiente ultralimpo essencial para a produção de materiais avançados, sensíveis e reativos.

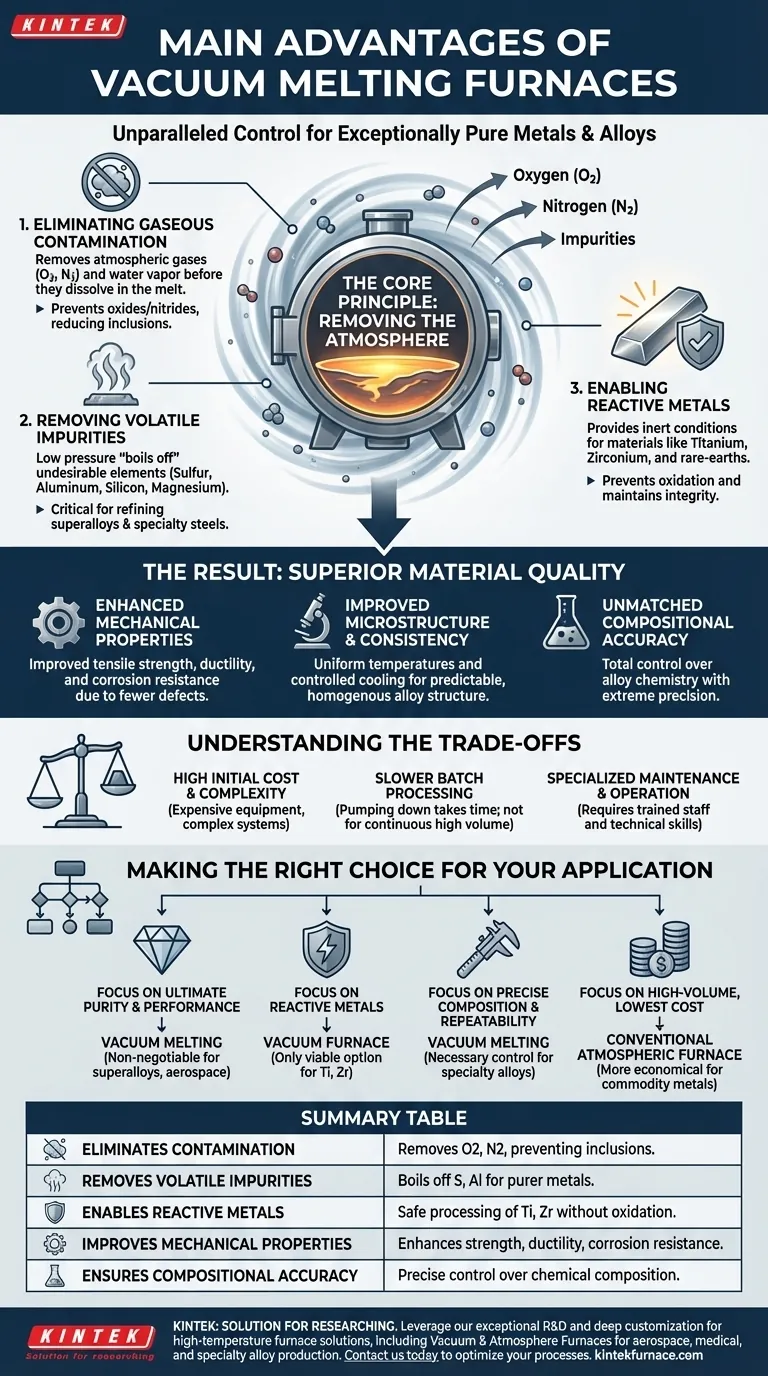

O Princípio Central: Remoção da Atmosfera

A característica definidora de um forno a vácuo é a criação de um ambiente de baixa pressão. Este único fator impulsiona quase todas as suas vantagens ao alterar fundamentalmente a física e a química do processo de fusão.

Eliminando a Contaminação Gasosa

O ar atmosférico é composto por aproximadamente 78% de nitrogênio e 21% de oxigênio, ambos os quais podem se dissolver facilmente no metal fundido e causar defeitos. Um ambiente de vácuo remove esses e outros gases, como o vapor de água, antes que possam contaminar a fusão.

Este processo impede a formação de óxidos e nitretos, que podem criar inclusões que enfraquecem o material final.

Remoção de Impurezas Voláteis

O ambiente de baixa pressão também reduz o ponto de ebulição de vários elementos. Isso permite que o forno "evapore" e remova efetivamente impurezas indesejáveis de alta pressão de vapor, como enxofre, alumínio, silício e magnésio.

Esta etapa de purificação é crítica para refinar superligas e aços especiais, onde mesmo quantidades vestigiais desses elementos podem degradar o desempenho.

Possibilitando o Uso de Metais Reativos

Metais como titânio, zircônio e elementos de terras raras são altamente reativos e se oxidarão agressivamente quando fundidos ao ar livre. Um vácuo fornece as condições inertes necessárias para fundir e ligar esses materiais sem comprometer sua integridade.

O Resultado: Qualidade Superior do Material

Ao controlar o ambiente com tanta precisão, a fusão a vácuo se traduz diretamente em características de material aprimoradas e mais previsíveis. É por isso que a tecnologia é indispensável em indústrias de alto risco como aeroespacial, médica e de defesa.

Propriedades Mecânicas Aprimoradas

Metais produzidos a vácuo consistentemente exibem propriedades de material melhoradas. Isso inclui maior resistência à tração, ductilidade e resistência à corrosão, pois a estrutura interna é livre de defeitos e inclusões causadas pela contaminação.

Microestrutura e Consistência Aprimoradas

O processamento a vácuo fornece controle preciso sobre todo o ciclo de fusão e solidificação. Isso permite temperaturas uniformes e taxas de resfriamento controladas, resultando em uma estrutura de liga mais homogênea e previsível.

Essa repetibilidade metalúrgica é uma vantagem chave, garantindo que cada lote atenda às mesmas especificações exatas.

Precisão de Composição Inigualável

Sem interação atmosférica, os metalurgistas têm controle total sobre a química da liga. Elementos de liga podem ser adicionados com extrema precisão, sem o medo de perdê-los para oxidação ou outras reações colaterais indesejadas.

Isso garante que o produto final tenha a composição química exata necessária para sua aplicação.

Entendendo as Compensações

Embora poderoso, a fusão a vácuo não é a solução para todas as aplicações. Suas vantagens vêm com considerações práticas que devem ser ponderadas.

Alto Custo Inicial e Complexidade

Fornos a vácuo são máquinas sofisticadas que são significativamente mais caras para comprar e instalar do que fornos atmosféricos convencionais. Sua operação requer sistemas de bomba de vácuo complexos, controles e engenharia de câmara.

Processamento de Lotes Mais Lento

O processo de bombear a câmara para um vácuo profundo, executar a fusão e resfriar o sistema torna a fusão a vácuo um processo orientado a lotes. Não é adequado para a produção contínua e de grande volume de metais commodities, como aço estrutural.

Manutenção e Operação Especializadas

A operação e manutenção de um forno a vácuo requerem um nível mais alto de habilidade técnica. A equipe deve ser treinada em tecnologia de vácuo, detecção de vazamentos e diagnóstico de sistemas para garantir que o forno funcione de forma confiável.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da tecnologia de fusão correta depende inteiramente dos requisitos do seu produto final.

- Se o seu foco principal é pureza e desempenho máximos: A fusão a vácuo é inegociável para a produção de superligas, implantes médicos e componentes aeroespaciais.

- Se o seu foco principal é processar metais reativos: Um forno a vácuo é a única opção viável para fundir materiais como titânio ou zircônio sem degradação severa.

- Se o seu foco principal é composição química precisa e repetibilidade: A fusão a vácuo fornece o controle necessário para criar ligas especiais com especificações exatas lote após lote.

- Se o seu foco principal é produção de alto volume ao menor custo: Um forno atmosférico convencional é muito mais econômico e prático para metais de qualidade commodity.

Em última análise, a escolha de um forno a vácuo é um investimento na qualidade do material e no controle do processo.

Tabela de Resumo:

| Vantagem | Descrição |

|---|---|

| Elimina Contaminação | Remove gases atmosféricos como oxigênio e nitrogênio para prevenir impurezas e inclusões. |

| Remove Impurezas Voláteis | Evapora elementos como enxofre e alumínio para metais mais puros. |

| Possibilita a Fusão de Metais Reativos | Permite o processamento seguro de titânio e zircônio sem oxidação. |

| Melhora Propriedades Mecânicas | Aprimora a resistência à tração, ductilidade e resistência à corrosão. |

| Garante Precisão Composiçãoal | Fornece controle preciso sobre a composição química para ligas consistentes. |

Pronto para elevar a qualidade do seu material com soluções avançadas de fusão a vácuo?

Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer a diversos laboratórios soluções de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos de Mufa, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender com precisão aos seus requisitos experimentais exclusivos.

Se você atua nos setores aeroespacial, médico ou de produção de ligas especiais, nossos fornos de fusão a vácuo oferecem pureza e desempenho inigualáveis. Entre em contato conosco hoje para discutir como podemos ajudá-lo a alcançar resultados superiores e otimizar seus processos!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear